-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

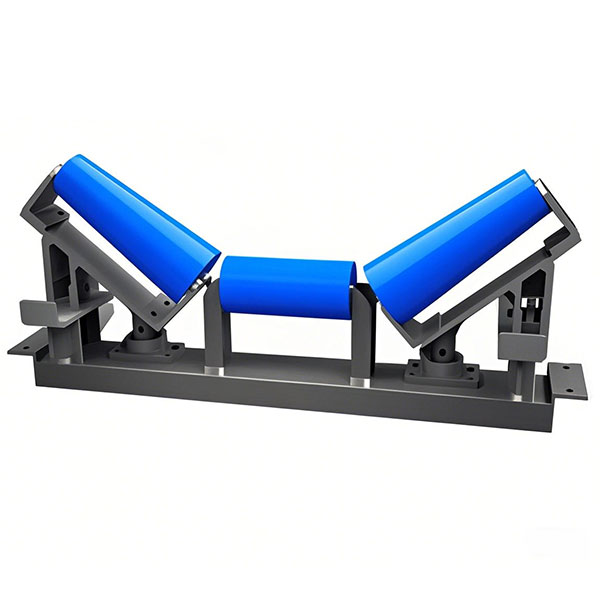

Ведущие ролики конвейерной ленты для тяжелых условий эксплуатации

На рынке конвейерных решений существует огромное количество производителей и моделей роликов, но выбор подходящих для действительно тяжелых условий – задача не из простых. Часто производители обещают многое, но реальная эффективность и долговечность оказывается под вопросом. В этой статье я поделюсь своим опытом и наблюдениями, основанными на практической работе с роликами для конвейерных лент, работающими в сложных промышленных условиях. Речь пойдет не о теории, а о том, что действительно работает, а что лучше избегать.

Введение: типичные ошибки при выборе роликов для конвейерных лент

Начнем с самого распространенного – недооценки нагрузки. Многие клиенты, особенно при переоборудовании старых линий, полагаются на предположения о будущей нагрузке, а не на фактические данные. Это часто приводит к преждевременному износу роликов, поломкам и, как следствие, к дорогостоящему простою. Иногда встречается и обратная ситуация – переоценка нагрузки, приводящая к избыточному расходу и, опять же, повышенным затратам. Главное – правильно оценить будущие условия эксплуатации.

Еще одна ошибка – выбор роликов, не соответствующих типу конвейерной ленты. Не все ролики совместимы со всеми типами лент, и использование несовместимой модели может привести к деформации ленты, снижению ее срока службы и даже к ее повреждению. Особенно это актуально для лент с усилением и специальным покрытием. Это не просто теоретическое замечание, я видел множество случаев, когда неправильный выбор роликов приводил к серьезным проблемам на производстве.

Важность материала роликов и его характеристик

Выбор материала для изготовления роликов для конвейерных лент – один из важнейших факторов, определяющих их долговечность и способность выдерживать тяжелые нагрузки. Обычно используют сталь, чугун, а также различные виды пластмасс. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, для работы в агрессивных средах, таких как химическая промышленность, предпочтительнее использовать ролики из нержавеющей стали или с защитным покрытием.

Я в одной из компаний, с которыми мы работали, столкнулся с проблемой коррозии роликов, установленных на линии, работающей с зерном. Выбранные изначально ролики из углеродистой стали быстро заржавели, что привело к их преждевременной замене и простою. В итоге, мы перешли на ролики из нержавеющей стали с полимерным покрытием, что значительно увеличило срок их службы и снизило затраты на обслуживание.

Конструктивные особенности роликов: влияние на производительность и надежность

Конструкция роликов также играет важную роль в их производительности и надежности. Существует множество различных конструкций роликов, каждая из которых имеет свои особенности. Например, ролики с ободом, выполненным из резинового композита, обеспечивают лучшее сцепление с лентой и снижают ее износ. Ролики с канавками обеспечивают лучшую самоочистку от мусора и пыли.

Мне вспоминается проект по модернизации линии транспортировки угольной руды. Изначально мы планировали использовать обычные ролики, но после анализа условий эксплуатации выяснилось, что руда имеет абразивные свойства и сильно изнашивает ролики. В итоге мы остановились на роликах с усиленным стальным ободом и резиновым покрытием высокой износостойкости. Это позволило значительно увеличить срок службы роликов и снизить затраты на их замену.

Типы роликов для конвейерных лент для тяжелых условий эксплуатации

Существует несколько основных типов роликов, которые используются для работы в тяжелых условиях эксплуатации. К ним относятся:

- Стальные ролики: Наиболее распространенный тип роликов, отличающийся высокой прочностью и долговечностью. Подходят для работы с тяжелыми грузами и в агрессивных средах.

- Чугунные ролики: Имеют высокую плотность и устойчивость к износу. Часто используются для работы с абразивными материалами.

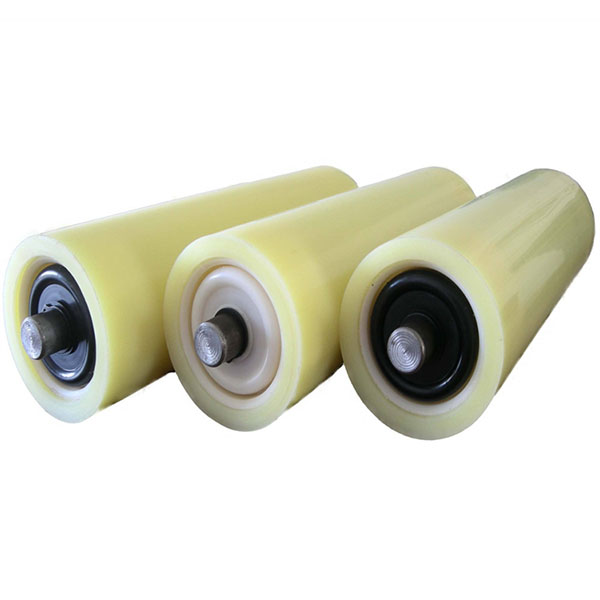

- Полимерные ролики: Легкие и износостойкие, хорошо подходят для работы с легкими грузами и в условиях повышенной влажности.

Особенности конструкции роликов для тяжелых условий эксплуатации

Ролики для тяжелых условий эксплуатации обычно имеют усиленную конструкцию, которая обеспечивает их высокую прочность и долговечность. Они могут быть выполнены из высокопрочной стали, иметь усиленный обод и резиновое покрытие высокой износостойкости. Кроме того, они могут иметь специальные покрытия, которые защищают их от коррозии и других видов повреждений.

В практике я видел ролики, которые специально разрабатывались для работы в условиях высоких температур. Они изготавливались из термостойкой стали и имели специальное покрытие, которое предотвращало их деформацию и разрушение. Это особенно актуально для линий, работающих с горячими материалами, такими как расплавленный металл или горячий бетон.

Обслуживание и уход за роликами для конвейерных лент

Регулярное обслуживание и уход за роликами для конвейерных лент – это залог их долгой и надежной работы. Важно регулярно проверять состояние роликов, очищать их от мусора и пыли, а также смазывать их, если это необходимо. Кроме того, необходимо своевременно заменять изношенные ролики.

Мы в своей работе уделяем особое внимание регулярному осмотру и очистке роликов. Мы используем специальные щетки и сжатый воздух для удаления мусора и пыли. Также мы регулярно смазываем ролики специальными смазочными материалами, которые защищают их от износа и коррозии. Это позволяет нам значительно увеличить срок службы роликов и снизить затраты на их замену.

Как определить, что ролики нуждаются в замене

Существуют определенные признаки, которые указывают на необходимость замены роликов. К ним относятся:

- Появление трещин и сколов на поверхности роликов.

- Увеличение люфта в подшипниках роликов.

- Появление посторонних шумов при работе конвейера.

- Ухудшение сцепления роликов с лентой.

Не игнорируйте эти признаки, так как это может привести к серьезным поломкам и простою конвейера. Лучше заменить ролики заранее, чем потом платить за дорогостоящий ремонт.

Заключение: надежность и долговечность – результат правильного выбора и обслуживания

Выбор и обслуживание роликов для конвейерных лент для тяжелых условий эксплуатации – это ответственная задача, которая требует тщательного анализа и учета различных факторов. Правильный выбор роликов, их регулярное обслуживание и своевременная замена – это залог долгой и надежной работы конвейерной системы. Не стоит экономить на качественных роликах, так как это может привести к гораздо большим затратам в будущем. Главное – не бояться задавать вопросы, консультироваться со специалистами и основываться на реальном опыте.

ООО Циндао Хуашэн Резина (https://www.hwationrubber.ru) имеет большой опыт в производстве и поставке роликов для конвейерных лент для различных отраслей промышленности. Мы готовы помочь вам выбрать оптимальное решение для ваших условий эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

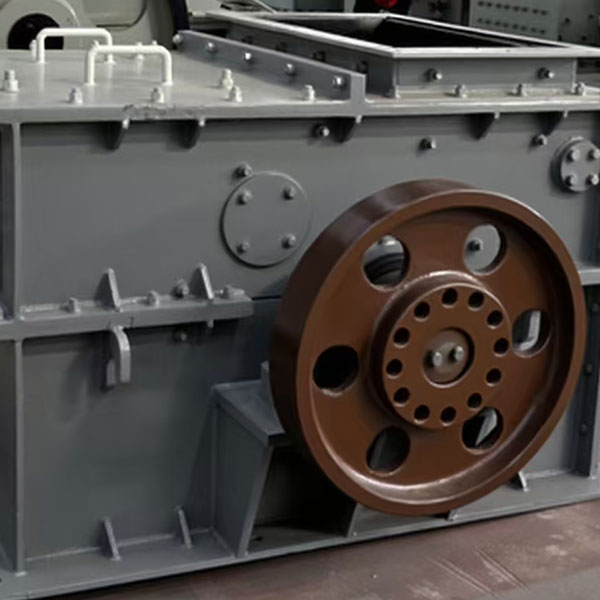

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

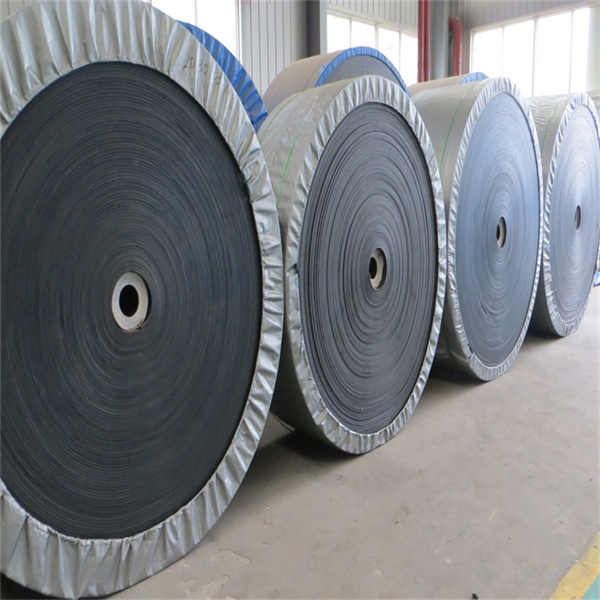

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

Спиральный весовой дозатор

Спиральный весовой дозатор -

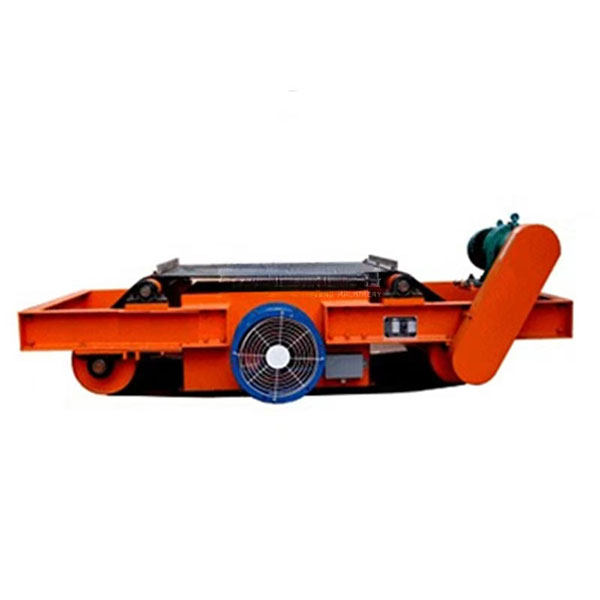

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

Большой угловой боковой конвейер

Большой угловой боковой конвейер -

Нейлоновый ролик

Нейлоновый ролик -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

Высокоэффективная дробилка

Высокоэффективная дробилка -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Конический самовыравнивающийся ролик

Конический самовыравнивающийся ролик -

Белая конвейерная лента

Белая конвейерная лента

Связанный поиск

Связанный поиск- Производители роторных дробилок

- OEM ролик конвейерной ленты для горнодобывающей промышленности

- Дешевый ковшовый элеватор

- Дешевые пользовательские формованных стеклопластиковых профилей

- Дешевый ролик

- Дешевые Большой наклон износостойкие Herringbone конвейерной ленты

- Постоянный магнитный саморазгружающийся завод сепаратора железа

- Реверсивные барабаны оптом

- Износостойкая конвейерная лента OEM

- Оптовая горнодобывающая сортировочное оборудование