-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Верхний ролик OEM

Верхний ролик OEM – звучит просто, но за этим скрывается целый мир. Часто клиенты приходят с запросом 'надо ролик', не задумываясь о типах, материалах, нагрузках. И это нормально, особенно если это первая закупка. Но без понимания спецификаций легко ошибиться, потратить деньги зря, а в итоге – получить продукт, который быстро выйдет из строя. Я работаю в этой сфере уже лет десять, и могу сказать одно: 'ролик' – это не просто цилиндр. Это критически важный элемент конвейерной системы, от которого зависит эффективность всего процесса.

Почему выбор верхнего ролика OEM так важен?

Начнем с очевидного: износ. Верхние ролики подвергаются наибольшей нагрузке, постоянно контактируют с конвейерной лентой. Неправильный выбор материала или конструкции приводит к ускоренному износу, необходимости частой замены, и, как следствие, к простою оборудования. Это прямые финансовые потери. Но проблема глубже. Несовместимость ролика с лентой, неправильный подбор жесткости, приводят к деформации ленты, ее поломкам и еще большим затратам.

Мы часто сталкиваемся с ситуациями, когда клиенты фокусируются только на цене, игнорируя качество. Потом жалуются на быстро изнашивающиеся ролики и требуют срочную замену. Безусловно, экономия на начальном этапе привлекательна, но в долгосрочной перспективе это всегда дороже.

Материалы: резина, полиуретан, и не только

Самый распространенный вариант – резиновые ролики. Но тут есть свои нюансы. Например, можно выбрать натуральный каучук, синтетический каучук, или их смеси. Каждый материал обладает своими свойствами: износостойкостью, устойчивостью к маслам, температурным диапазоном. Например, если лента контактирует с агрессивными средами, то резина с повышенной устойчивостью к маслам – это необходимость. В противном случае, она быстро разрушится.

Полиуретановые ролики – более дорогое решение, но оно оправдано в условиях высокой нагрузки и необходимостью долговечности. Они более устойчивы к истиранию, меньше деформируются, и имеют более высокую жесткость. Мы, например, часто рекомендуем полиуретан для конвейерных систем, работающих с тяжелыми грузами.

Иногда, в определенных случаях, используют специальные материалы: термопластичные эластомеры (TPE), полиамид, и даже композитные материалы. Выбор зависит от конкретных условий эксплуатации: температуры, влажности, химической агрессивности среды, типа конвейерной ленты. Кстати, у нас на сайте ООО Циндао Хуашэн Резина вы найдете подробную информацию о доступных материалах и их характеристиках.

Конструкция верхнего ролика OEM: особенности и выбор

Конструкция ролика тоже играет важную роль. Существуют ролики с закрытыми подшипниками, с открытыми подшипниками, с резиновым покрытием разной толщины. Выбор зависит от нагрузки, скорости вращения и условий эксплуатации. Закрытые подшипники обеспечивают лучшую защиту от загрязнений и продлевают срок службы, но дороже. Открытые подшипники дешевле, но требуют более частого обслуживания.

Особое внимание стоит обратить на диаметр ролика. Он должен соответствовать геометрии конвейерной ленты и обеспечивать правильное натяжение.

При выборе верхнего ролика важно учитывать не только технические характеристики, но и репутацию производителя. Не стоит гнаться за самой низкой ценой – лучше выбрать проверенного поставщика с хорошей репутацией.

Ошибки при выборе верхнего ролика OEM

Что часто делают не так? Во-первых, не учитывают тип конвейерной ленты. Разные ленты требуют разных типов роликов. Во-вторых, не правильно подбирают жесткость ролика. Слишком жесткий ролик может деформировать ленту, а слишком мягкий – быстро износиться. В-третьих, экономят на качестве подшипников. Дешевые подшипники быстро выходят из строя, что приводит к простою оборудования и дополнительным затратам. Мы видели это неоднократно. Иногда, когда клиент жалуется на проблемы с роликом, оказывается, что причина – не в материале, а в некачественных подшипниках.

Еще одна распространенная ошибка – игнорирование рекомендаций производителя конвейерной ленты. Производитель ленты обычно указывает оптимальные параметры для роликов, которые обеспечивают максимальную эффективность и долговечность.

Пример из практики

Недавно мы работали с компанией, которая производит цемент. Они приобрели конвейерную систему, но через несколько месяцев столкнулись с серьезными проблемами с верхними роликами. Оказывается, они выбрали ролики из неправильного материала – резина оказалась не устойчива к пыли и абразивным частицам, присутствующим в цементной смеси. В итоге, ролики износились за несколько месяцев, пришлось заменять их несколько раз. После консультаций мы помогли им подобрать ролики из более износостойкого материала – полиуретана, и проблема была решена. Этот случай – хороший пример того, как важно учитывать условия эксплуатации при выборе ролика.

В заключение

Выбор верхнего ролика OEM – это ответственное решение, которое требует внимательного подхода и знания специфики конвейерной системы. Не стоит экономить на качестве – лучше выбрать надежного поставщика и правильно подобрать тип материала и конструкцию ролика. В конечном итоге, это позволит вам избежать дорогостоящих простоев оборудования и повысить эффективность производства.

Если у вас есть вопросы, не стесняйтесь обращаться к нам. В ООО Циндао Хуашэн Резина мы всегда готовы помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

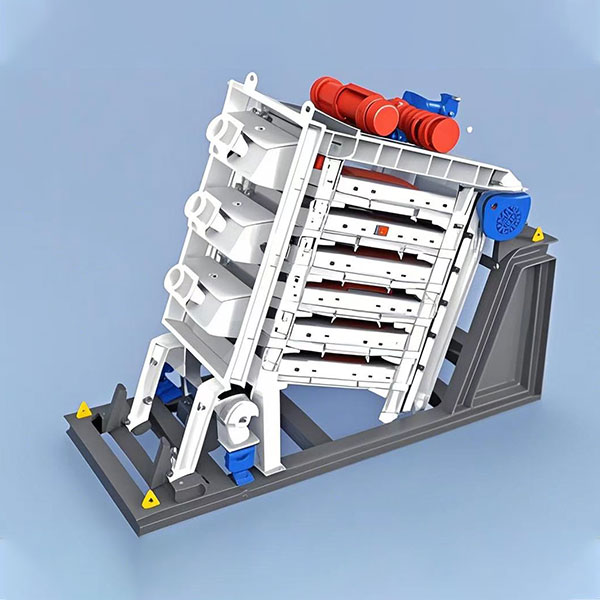

Tрехосное эллиптическое горизонтальное сито

Tрехосное эллиптическое горизонтальное сито -

Барабанное сито

Барабанное сито -

Tонкое вибрационное сито

Tонкое вибрационное сито -

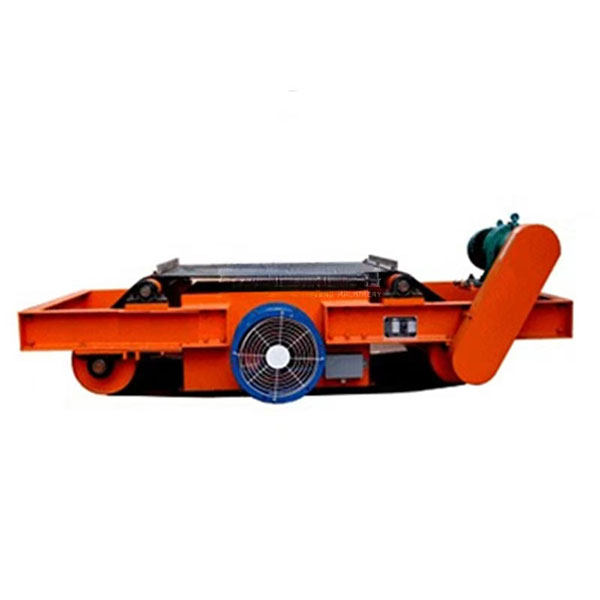

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

Двухзубчатая валковая дробилка

Двухзубчатая валковая дробилка -

Конвейерный шкив

Конвейерный шкив -

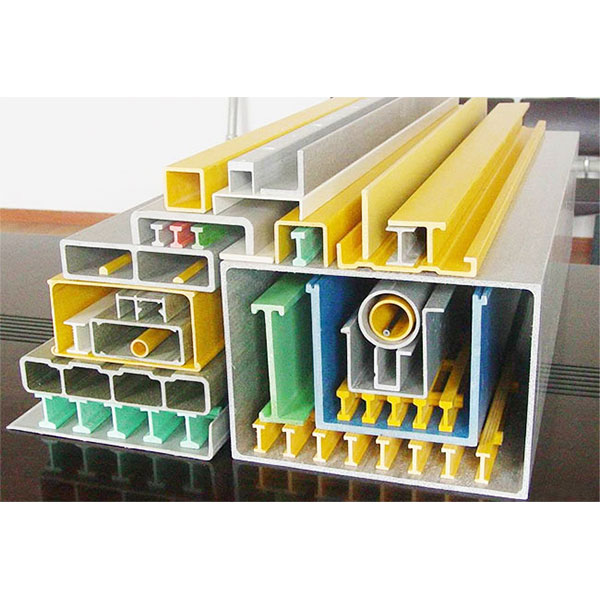

FRP-профили

FRP-профили -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

Bращающееся сито

Bращающееся сито -

Mоторный питатель

Mоторный питатель -

Резиновый буферный ролик

Резиновый буферный ролик

Связанный поиск

Связанный поиск- Производитель конвейерных лент с тканевым сердечником на заказ

- поставщики горно-шахтного сортировочного оборудования

- Цена ролика конвейерной ленты для тяжелых условий эксплуатации

- Поставщики роликов

- Оптовая круговой вибрационный грохот

- Цена магнитного сепаратора

- Производители белых тканевых конвейерных лент одобренных FDA

- Производители высокопрочных гофрированных конвейерных лент

- Основные покупатели узорчатых конвейерных лент

- Завод промышленных средних маслостойких конвейерных лент