-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Высокотемпературные керамические ролики OEM

Высокотемпературные керамические ролики OEM – запрос, который все чаще попадается на моем столе. И знаете, что интересно? Зачастую, когда клиенты говорят об этом, они представляют себе что-то очень сложное и дорогое. Как будто это исключительно для космической отрасли или глубокой переработки. На самом деле, применение этих роликов охватывает гораздо более широкий спектр, и выбор правильного материала и геометрии может оказаться вполне экономичным решением. Поэтому, давайте разберемся, что стоит учитывать при работе с такими деталями, какие проблемы могут возникнуть, и какие решения мы, как производитель керамических роликов, предлагаем.

С чего начать: Определение требований

Первый и самый важный шаг – это четкое понимание условий эксплуатации. Нельзя просто взять и предложить готовую деталь. Нам нужно знать температуру, скорость вращения, тип транспортируемого материала, уровень абразивности, а также допустимые отклонения по размерам. Иногда клиенты не сразу понимают, что им нужно, поэтому приходится проводить консультации, предлагать несколько вариантов и даже делать тестовые образцы.

Например, недавний проект, где требовались ролики для высокотемпературного пекаря, показал, как важно правильно определить рабочую температуру. Клиент изначально говорил о 1500 градусах, но дальнейшие уточнения выявили, что пиковая температура составляет всего 1200 градусов, а время контакта с горячим продуктом – не более нескольких секунд. Это существенно повлияло на выбор материала и конструкцию роликов. В итоге мы выбрали сплав на основе карбида кремния с добавлением оксидов, который обеспечивал высокую термостойкость и износостойкость, при этом оказался более экономичным, чем более 'экзотические' сплавы.

Иногда самая большая проблема – это не сам материал, а его адгезия к валу. Керамика, хоть и обладает отличной термостойкостью, не всегда хорошо сцепляется с металлом. Поэтому приходится использовать специальные покрытия или оптимизировать процесс сборки. Мы часто используем порошковое покрытие и последующую термообработку для улучшения адгезии.

Проблемы с адгезией и способы их решения

Дело в том, что даже самые современные адгезионные покрытия могут давать сбой при экстремальных температурах и механических нагрузках. Мы нередко сталкиваемся с дефектами, когда керамический ролик отслаивается от вала, что приводит к его преждевременному выходу из строя. Для решения этой проблемы применяем следующие подходы: использование специальных адгезивов, которые выдерживают высокие температуры; оптимизация процесса термообработки для создания более прочной связи; применение металлокерамических композиций, которые обеспечивают более надежное сцепление.

Важно учитывать, что процесс изготовления керамических роликов – это комплексный процесс, требующий высокой квалификации и современного оборудования. Нам приходится контролировать каждый этап – от выбора сырья до контроля качества готовой продукции. Мы используем как традиционные методы производства, так и передовые технологии, такие как сухая изостатическая прессовка (SIP) и горячая изостатическая прессовка (HIP), для получения деталей с заданными свойствами и высокой точностью размеров.

Материалы для высокотемпературных роликов: Выбор и особенности

Выбор материала – это ключевой фактор, определяющий срок службы и работоспособность высокотемпературных роликов. Наиболее распространенные материалы – это карбид кремния (SiC), нитрид кремния (Si3N4), карбид бора (B4C) и оксид алюминия (Al2O3). Каждый из них имеет свои преимущества и недостатки.

Карбид кремния обладает высокой твердостью и износостойкостью, что делает его идеальным для применения в абразивных средах. Нитрид кремния отличается высокой термостойкостью и химической стойкостью. Карбид бора – это один из самых термостойких керамических материалов, но он менее твердый, чем карбид кремния. Оксид алюминия обладает хорошей термостойкостью и химической инертностью, но его износостойкость ниже, чем у других керамических материалов.

Мы часто используем комбинацию различных материалов для создания керамических роликов с оптимальными свойствами. Например, для роликов, работающих в агрессивной среде, мы можем использовать покрытие из нитрида бора на основе оксида алюминия. Это позволяет сочетать высокую термостойкость с хорошей химической стойкостью и износостойкостью.

Сравнительный анализ материалов и их применимость

Важно понимать, что выбор материала – это не только вопрос термостойкости, но и вопрос стоимости. Карбид кремния, например, значительно дороже оксида алюминия. Поэтому при выборе материала необходимо учитывать не только рабочие условия, но и бюджет проекта.

Еще один важный момент – это размеры и форма деталей. Некоторые материалы лучше подходят для изготовления деталей сложной формы, в то время как другие – для изготовления простых деталей. Мы постоянно работаем над расширением ассортимента материалов и технологий, чтобы предложить нашим клиентам максимально широкий выбор вариантов.

Примеры применения и реальные кейсы

Высокотемпературные ролики находят применение в самых разных отраслях промышленности: металлургии, цементной промышленности, химической промышленности, пищевой промышленности, горнодобывающей промышленности и многих других. Например, ролики из карбида кремния используются в печатных машинах для обработки керамических пластин, ролики из нитрида кремния – в пекарнях для транспортировки хлеба, а ролики из карбида бора – в электротехнической промышленности для производства высокотемпературных конденсаторов.

Один из самых интересных кейсов – это разработка керамических роликов для высокотемпературного оборудования в металлургическом комбинате. Клиент испытывал проблемы с износом старых роликов и высокой стоимостью их замены. Мы предложили им использовать ролики из сплава на основе карбида кремния с добавлением оксидов, которые обеспечивали высокую термостойкость и износостойкость. После внедрения наших роликов клиент зафиксировал снижение затрат на обслуживание оборудования и увеличение срока его службы на 30%.

В другом случае, мы участвовали в проекте по модернизации цементного завода. Для транспортировки цементного молота использовались высокотемпературные ролики из нитрида кремния. Эти ролики должны были выдерживать очень высокие нагрузки и температуры. Мы разработали специальную конструкцию роликов и использовали высококачественный нитрид кремния, что позволило нам обеспечить надежную работу оборудования в течение длительного времени.

Контроль качества и гарантии

Мы уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование для контроля размеров, геометрии и химического состава деталей. Проводим испытания на термостойкость, износостойкость и механическую прочность. Наша компания имеет сертификат соответствия требованиям ГОСТ и ISO.

Мы предоставляем гарантию на все наши высокотемпературные ролики. Срок гарантии зависит от материала и условий эксплуатации. В случае возникновения дефекта мы обязуемся заменить дефектную деталь или возместить стоимость ее ремонта.

Надеюсь, эта информация будет вам полезна. Мы всегда готовы помочь вам в выборе высокотемпературных керамических роликов, которые идеально подойдут для вашего оборудования. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами. Мы будем рады ответить на них и предложить вам оптимальное решение.

Контакты: ООО Циндао Хуашэн Резина

ООО Циндао Хуашэн Резина (ООО Циндао Хуашэн Резина) - ваш надежный поставщик керамических роликов. Более 10 лет опыта в производстве конвейерных резинотканевых лент, роликоопор, грохотильного оборудования, дробильных установок, конвейерных систем и износостойких деталей. Наш сайт: https://www.hwationrubber.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

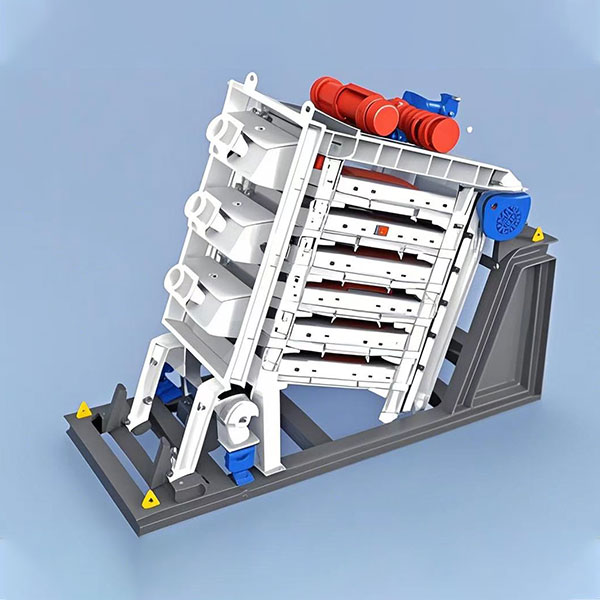

Kруглое вибрационное сито

Kруглое вибрационное сито -

Бесконечная конвейерная лента

Бесконечная конвейерная лента -

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор -

Керамический ролик

Керамический ролик -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Лист силиконовой резины

Лист силиконовой резины -

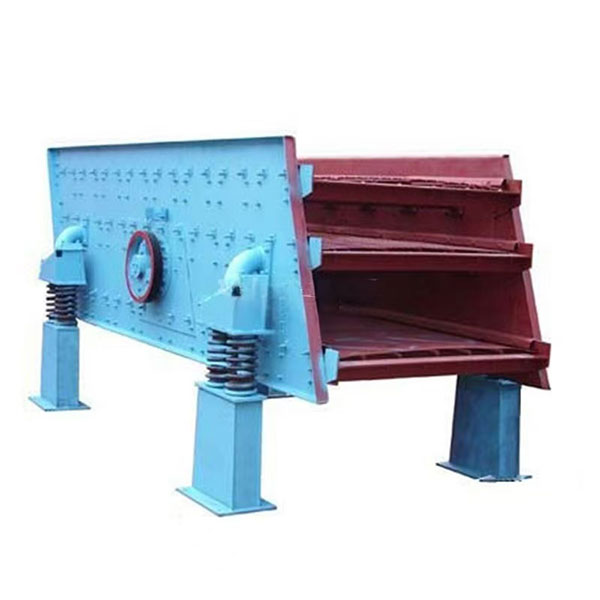

Tонкое вибрационное сито

Tонкое вибрационное сито -

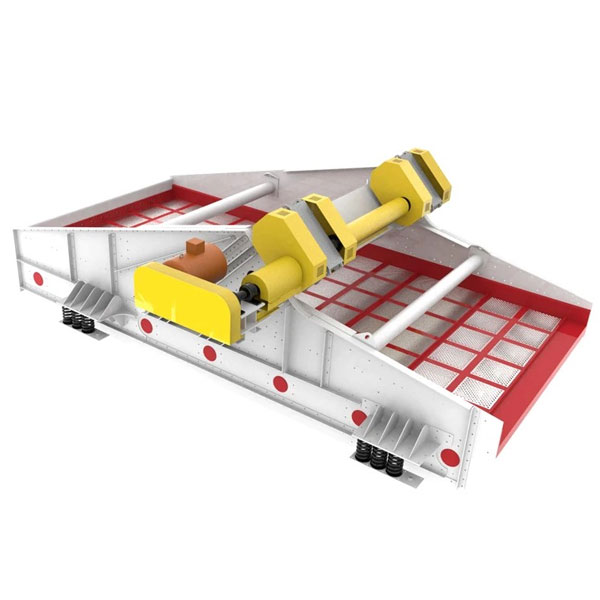

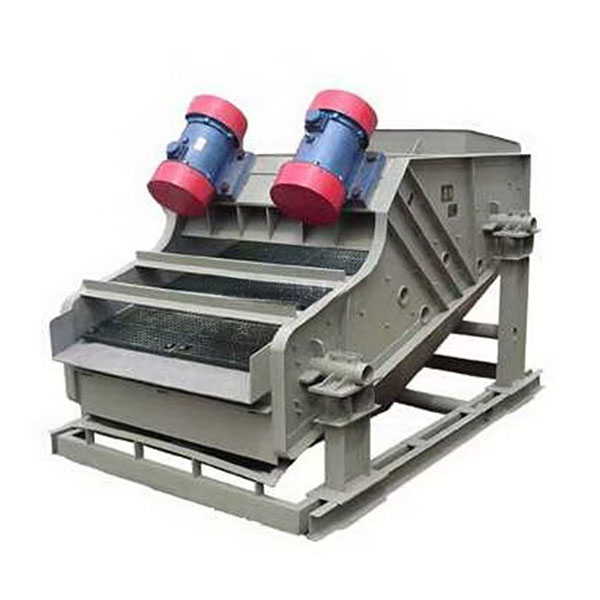

Mощное высокоэффективное моторное вибрационное сито

Mощное высокоэффективное моторное вибрационное сито -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Bибрационный питатель

Bибрационный питатель -

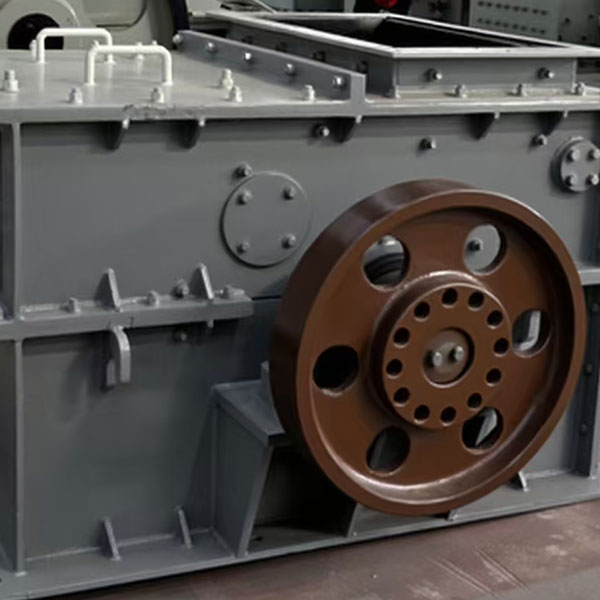

Высокоэффективная дробилка

Высокоэффективная дробилка -

EP конвейерная лента

EP конвейерная лента

Связанный поиск

Связанный поиск- Дешевые мобильные дробилки

- Завод по производству роликов для горных конвейеров

- Крупнейшие покупатели конвейерных лент елочка

- Крупнейшие покупатели текстильных конвейерных лент

- Поставщики конических самоустанавливающихся роликов

- Дешевые возвратные ролики

- Цена высокотемпературных керамических роликов

- OEM конусная дробилка

- цена металлоискателя

- завод по производству сортировочного оборудования для карьеров