-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Завод высокотемпературных керамических роликов

Высокотемпературные керамические ролики – это критически важные компоненты во многих отраслях промышленности, где требуется устойчивость к экстремальным условиям. Они обеспечивают надежную и долговечную работу оборудования в условиях высоких температур, агрессивных сред и значительных нагрузок. В этой статье мы рассмотрим основные аспекты, связанные с заводом высокотемпературных керамических роликов, включая материалы, технологии производства, области применения и современные тенденции развития.

Материалы для высокотемпературных керамических роликов

Выбор материала – это ключевой фактор, определяющий характеристики и долговечность керамических роликов. Наиболее часто используемые материалы:

Оксид алюминия (Al?O?)

Оксид алюминия – один из самых распространенных и проверенных временем материалов. Он обладает высокой твердостью, износостойкостью и химической стойкостью. Он часто применяется там, где требуются хорошие диэлектрические свойства и устойчивость к абразивному износу. Производители, такие как ООО Циндао Хуашэн РАБЕР, предлагают широкий спектр роликов из Al?O?, адаптированных к различным требованиям.

Нитрид кремния (Si?N?)

Нитрид кремния обладает еще более высокими характеристиками, чем оксид алюминия. Он демонстрирует отличную термостойкость, высокую прочность и устойчивость к термическому шоку. Это делает его идеальным выбором для работы в экстремальных условиях. В частности, Si?N? часто используется в технологиях, связанных с высокой скоростью и интенсивностью нагрузки.

Карбид кремния (SiC)

Карбид кремния – это материал с исключительной термостойкостью и химической инертностью. Он способен выдерживать температуры до 1600°C и выше. СиC применяется в самых требовательных областях, таких как металлургия и химическая промышленность, где требуется максимальная надежность и долговечность. Однако, карбид кремния может быть более хрупким по сравнению с Al?O? и Si?N?.

Карбид бора (B?C)

Карбид бора имеет очень высокую твердость и износостойкость, а также хорошую стойкость к высоким температурам. Он также обладает отличными диэлектрическими свойствами. Используется в условиях интенсивного абразивного износа и при высоких температурах.

Технологии производства

Производство высокотемпературных керамических роликов – сложный процесс, требующий высокой точности и контроля на каждом этапе. Основные этапы:

Измельчение и смешивание порошков

Исходные порошки, как правило, смешиваются в определенных пропорциях для получения необходимого состава керамики.

Формование

Порошковая смесь прессуется в форму, при этом могут использоваться различные методы прессования, такие как холодное прессование, горячее прессование и экструзия. Горячее прессование позволяет достичь более высокой плотности и прочности конечного изделия.

Спекание

Это ключевой этап, на котором порошок подвергается нагреву до высокой температуры (обычно °C) в контролируемой атмосфере. В результате происходит уплотнение и прочность керамического материала. Типы спекания могут отличаться, в зависимости от материала и требуемых свойств.

Механическая обработка

После спекания ролики подвергаются механической обработке, такой как шлифование, полировка и точение, для достижения требуемых размеров и точности.

Покрытие (опционально)

Для повышения износостойкости и химической стойкости ролики могут быть покрыты защитными слоями.

ООО Циндао Хуашэн РАБЕР использует современные технологии спекания и механической обработки, что позволяет гарантировать высокое качество и точность своих керамических роликов. [https://www.hwationrubber.ru/](https://www.hwationrubber.ru/)

Области применения

Завод высокотемпературных керамических роликов поставляет продукцию для самых разных отраслей:

Металлургия

В металлургических заводах ролики используются в прокатных станах, для обеспечения равномерного давления и снижения трения при обработке металла. Они выдерживают высокие температуры и механические нагрузки, обеспечивая стабильность производственного процесса. Например, в валках прокатных станов.

Химическая промышленность

В химических реакторах и другом оборудовании, работающем в агрессивных средах и при высоких температурах, используются керамические ролики для обеспечения герметичности и предотвращения утечек. Они устойчивы к воздействию кислот, щелочей и других агрессивных веществ.

Целлюлозно-бумажная промышленность

В целлюлозно-бумажных комбинатах ролики применяются в сушильных барабанах и других технологических установках, где требуется устойчивость к высоким температурам и влажности.

Горнодобывающая промышленность

В горнодобывающей отрасли керамические ролики используются в дробильных установках и мельницах, где необходима высокая износостойкость и способность выдерживать абразивные нагрузки.

Производство пластмасс

В экструдерах и других установках для переработки пластмасс керамические ролики применяются для обеспечения равномерного давления и предотвращения деформации материала.

Современные тенденции

Развитие технологий производства керамических роликов не стоит на месте. Современные тенденции включают:

Разработка новых материалов

Ведутся исследования по созданию новых керамических материалов с улучшенными характеристиками, например, с повышенной термостойкостью, прочностью и износостойкостью.

Усовершенствование технологий спекания

Разрабатываются новые методы спекания, позволяющие получать керамические изделия с более высокой плотностью и однородностью.

Применение аддитивных технологий (3D-печать)

3D-печать позволяет создавать керамические ролики сложной формы с высокой точностью, что открывает новые возможности для применения в различных отраслях.

Повышение автоматизации производства

Внедрение автоматизированных систем управления и контроля позволяет повысить эффективность и качество производства керамических роликов.

ООО Циндао Хуашэн РАБЕР активно внедряет новые технологии и постоянно совершенствует свои производственные процессы, чтобы удовлетворять растущие потребности рынка. Они предоставляют комплексные решения, включающие в себя разработку, производство и поставку керамических роликов для различных областей применения. [https://www.hwationrubber.ru/](https://www.hwationrubber.ru/)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Лист фторсиликоновой резины

Лист фторсиликоновой резины -

Нейлоновый конвейерный ремень

Нейлоновый конвейерный ремень -

Бесконечная конвейерная лента

Бесконечная конвейерная лента -

Термостойкая конвейерная лента

Термостойкая конвейерная лента -

Ударная дробилка

Ударная дробилка -

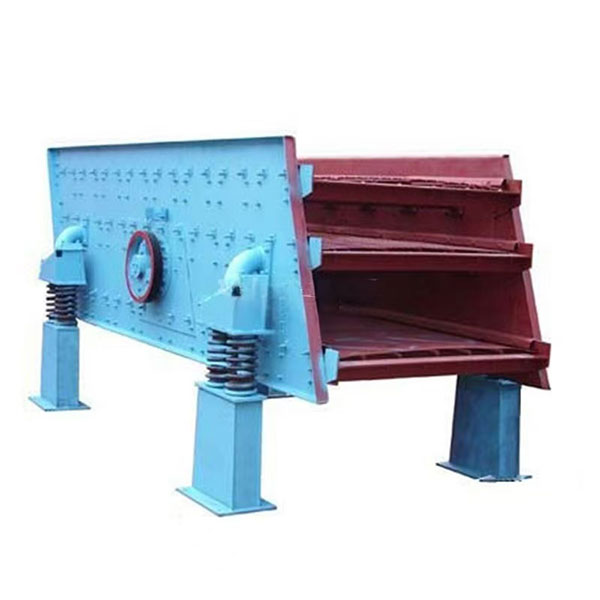

Kруглое вибрационное сито

Kруглое вибрационное сито -

Высокоэффективная дробилка

Высокоэффективная дробилка -

Pоликовое сито

Pоликовое сито -

2XCTN серии постоянный магнитный роликовый сепаратор

2XCTN серии постоянный магнитный роликовый сепаратор

Связанный поиск

Связанный поиск- Ведущий покупатель средних маслостойких промышленных конвейерных лент

- Купить двигатель барабана

- Производители оборудования для сортировки угля

- Производитель износостойких роликов конвейерной ленты

- Дешевый подвесной постоянный магнитный сепаратор

- Завод по производству армированного стекловолокном пластика FRP

- Верхние ролики оптом

- Купить тумблерный грохот

- Дешевые полиуретановые ролики

- OEM оборудование для просеивания зерна