-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Купить Индивидуальные ткани конвейерной ленты

В последнее время все чаще сталкиваюсь с запросами на купить индивидуальные ткани конвейерной ленты. И знаете, часто бывает так, что клиенты думают, что выбор материала – это про просто 'какой резина?'. Это, конечно, важно, но гораздо интереснее и сложнее – это про понимание нагрузки, условий эксплуатации, бюджета и конечно, – долгосрочную стоимость. Мы в ООО Циндао Хуашэн Резина уже много лет занимаемся производством резинотканевых лент, и я хочу поделиться некоторыми наблюдениями, которые, надеюсь, будут полезны.

Основные типы тканей для конвейерных лент: обзор

Давайте начнем с классики. Наиболее распространенные ткани – это армированные полиэфиром и нейлоном. Полиэфир даёт хорошую прочность на разрыв и устойчивость к истиранию, нейлон – эластичность и устойчивость к усталостным разрушениям. Но здесь не все так просто. Соотношение этих волокон, их плотность, ориентация – все это влияет на характеристики готовой ленты. Например, для лент, работающих при высоких температурах, часто используют ткани с повышенной термостойкостью. И вот тут начинается самое интересное – ведь “высокие температуры” – это не просто градусник, это режим работы, это теплоотвод, это контакт с горячими поверхностями... Я помню случай с одним заказчиком – они хотели ленту для цементного завода, но не уточнили условия эксплуатации. В итоге, лента быстро разрушалась. Пришлось переделывать, используя ткань с более высокой термостойкостью и усиленной армировкой.

Полиэфирные ткани: преимущества и недостатки

Полиэстер – это отличный выбор для лент, работающих в сухих условиях, где не требуется высокая эластичность. Он достаточно прочный и устойчив к истиранию. Но вот при воздействии влаги, особенно в сочетании с химическими веществами, полиэстер может деградировать. Мы часто сталкиваемся с этой проблемой при изготовлении лент для горнодобывающей промышленности – там всегда есть пыль, грязь и различные реагенты.

Нейлоновые ткани: эластичность и износостойкость

Нейлон хорошо подходит для лент, требующих высокой эластичности и устойчивости к усталостным разрушениям. Он также обладает хорошей стойкостью к истиранию. Но у нейлона есть свои недостатки – он менее термостойкий, чем полиэстер, и может быть подвержен разрушению при длительном воздействии ультрафиолета.

Смешанные ткани: оптимальное сочетание свойств

И конечно, не стоит забывать о смешанных тканях. Сочетание полиэфира и нейлона позволяет получить ленту с оптимальным сочетанием прочности, эластичности и износостойкости. Это, пожалуй, самый популярный вариант для конвейерных лент. Но даже в этом случае выбор конкретного состава ткани должен основываться на конкретных условиях эксплуатации.

Выбор армировки: сталь, стекло, арамид

Армировка – это тот элемент, который обеспечивает прочность и устойчивость ленты к растяжению. Традиционно используется стальная проволока, но в последнее время все чаще применяют стекловолокно и арамидные волокна. Сталь – это самый прочный и надежный вариант, но он также самый тяжелый и подвержен коррозии. Стекловолокно легче стали и устойчиво к коррозии, но оно менее прочное. Арамид – это самый легкий и прочный материал, но он самый дорогой.

Стальная армировка: надежность и долговечность

Сталь – это золотой стандарт армировки. Она обеспечивает высокую прочность и долговечность ленты. Однако необходимо учитывать, что сталь подвержена коррозии, особенно в агрессивных средах. Для защиты от коррозии стальную армировку часто покрывают специальным слоем.

Стекловолоконная армировка: легкий вес и устойчивость к коррозии

Стекловолокно – это отличная альтернатива стали, особенно для лент, работающих в условиях повышенной влажности или агрессивных сред. Оно легче стали и не подвержено коррозии. Но стекловолокно менее прочное, поэтому его обычно используют в сочетании с полиэфирной или нейлоновой тканью.

Арамидная армировка: максимальная прочность при минимальном весе

Арамид – это самый современный и дорогой материал для армировки. Он обладает максимальной прочностью при минимальном весе. Арамидные ленты широко используются в авиационной промышленности и в других областях, где требуется высокая надежность и безопасность.

Ключевые факторы при заказе ткани конвейерной ленты: детали, которые нельзя упускать

Теперь перейдем к деталям. Нельзя заказать ткань конвейерной ленты, не уточнив следующие параметры: рабочая температура, максимальная нагрузка, скорость движения ленты, тип материала, контактирующего с лентой, наличие химических веществ, условия эксплуатации (в помещении или на улице), требования к износостойкости.

Размеры и форма ткани

Важно точно определить размеры и форму ткани, чтобы она соответствовала требованиям вашего конвейера. Это включает в себя ширину, длину, толщину и форму соединений.

Условия эксплуатации: не забудьте о нюансах

Не стоит забывать об условиях эксплуатации. Температура, влажность, агрессивные среды – все это влияет на выбор материала и армировки. Например, для лент, работающих при высоких температурах, необходимо использовать ткани с повышенной термостойкостью.

Тестирование и контроль качества: гарантия надежности

Перед отгрузкой лента должна пройти тестирование и контроль качества. Это включает в себя проверку на прочность, эластичность, износостойкость и устойчивость к химическим веществам. Мы в ООО Циндао Хуашэн Резина проводим полный комплекс испытаний на собственной лаборатории.

Ошибки при выборе ткани конвейерной ленты и как их избежать

Ошибки при выборе ткани конвейерной ленты – это дорогое удовольствие. Самые распространенные ошибки – это неправильный выбор материала, недостаточное внимание к условиям эксплуатации и отсутствие контроля качества. Не пытайтесь сэкономить на материалах – это может привести к серьезным проблемам в будущем. Обращайтесь к опытным поставщикам, которые смогут подобрать для вас оптимальный вариант.

Неправильный выбор материала

Это самая распространенная ошибка. Необходимо учитывать все факторы, влияющие на выбор материала, и не руководствоваться только ценой.

Недостаточное внимание к условиям эксплуатации

Это также очень распространенная ошибка. Необходимо учитывать температуру, влажность, агрессивные среды и другие факторы, влияющие на долговечность ленты.

Отсутствие контроля качества

Необходимо проводить тестирование и контроль качества, чтобы убедиться, что лента соответствует требованиям вашего конвейера.

В заключение хочу сказать, что выбор ткани конвейерной ленты – это ответственная задача, требующая опыта и знаний. Не стесняйтесь обращаться к специалистам, которые помогут вам подобрать оптимальный вариант. ООО Циндао Хуашэн Резина всегда готова предложить вам профессиональную консультацию и качественную продукцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельный ролик

Параллельный ролик -

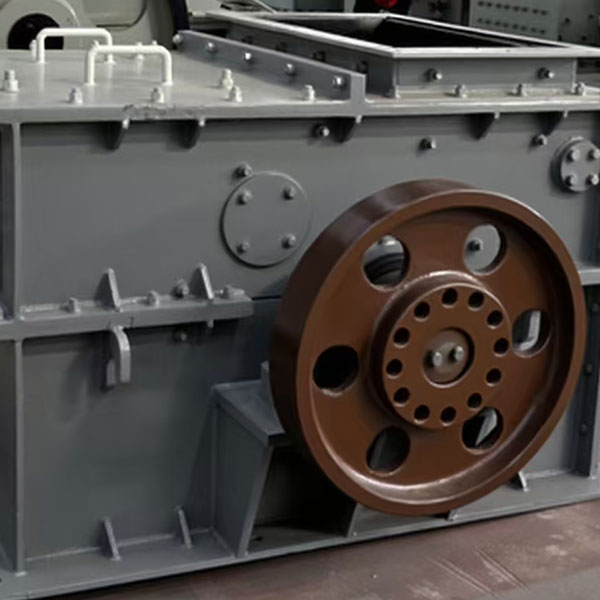

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

Желобчатый ролик

Желобчатый ролик -

Резиновый буферный ролик

Резиновый буферный ролик -

Резиновая футеровка шкивов

Резиновая футеровка шкивов -

Стальной кордовый конвейерный ремень

Стальной кордовый конвейерный ремень -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

Двухзубчатая валковая дробилка

Двухзубчатая валковая дробилка -

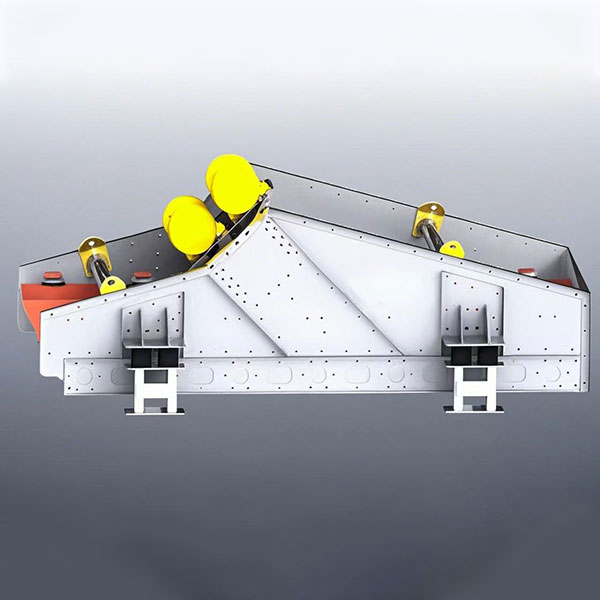

Oбезвоживающее сито

Oбезвоживающее сито

Связанный поиск

Связанный поиск- Производители дробилок

- Производители резиновых конвейерных лент из хлопчатобумажного холста

- Дешевые трубки конвейерной ленты

- Производители маслостойких конвейерных лент

- Дешевые ролики конвейерной ленты для гаваней

- Производитель роликов

- Купить резиновый вакуумный фильтр лента

- Крупнейшие покупатели резиновых лент для вакуумных фильтров

- Дешевые Анти-разрыв проволочной сетки конвейерной ленты

- цена полиэстер елочка конвейерная лента