-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Купить роторный грохот

Купить роторный грохот – звучит просто, но выбор правильного оборудования для грохочения, особенно в условиях российских реалий, требует более глубокого понимания. Часто, клиенты обращаются с запросом просто 'роторный грохот', не вдаваясь в детали про обрабатываемый материал, необходимую производительность, и, самое важное, особенности эксплуатации. Это, как правило, приводит к разочарованию – либо оборудование перегружено, либо не соответствует требуемым характеристикам. Я бы сказал, важнее не просто купить, а подобрать.

Что такое роторный грохот и для чего он нужен?

В первую очередь, роторный грохот – это грохотное оборудование, используемое для разделения материала по фракциям по размеру. Принцип действия прост: вращающийся барабан с перфорацией, проходящий через него материал, разделяется на более мелкие и крупные частицы. Размер перфорации определяет размер фракций, которые будут отделены. Используется в самых разных отраслях – от горнодобывающей промышленности и производства строительных материалов до переработки вторсырья. В контексте роторного грохота часто возникают вопросы по материалам конструкции – сталь, углеродистая, нержавеющая. Выбор зависит от агрессивности среды и типа обрабатываемого материала.

Важно понимать, что грохот – это не просто 'сито', а сложный механизм с различными конструктивными особенностями. Например, существует роторный грохот с различной степенью наклона барабана, что влияет на эффективность разделения. Также важно учитывать скорость вращения, которая должна быть оптимальной для конкретного материала. Неправильная скорость может привести к перегрузке или, наоборот, к недостаточной эффективности разделения. В прошлый раз у нас была задача грохотить крупнозернистый песок, и мы долго выбирали грохот с оптимальной скоростью вращения, чтобы избежать забивания и поломок.

Насколько я понимаю, типичная ошибка при выборе – сведение всего к стоимости. Дешевый грохот часто оказывается неэффективным и требует частых ремонтов, что в итоге обходится дороже. Гораздо правильнее инвестировать в надежное оборудование от проверенных поставщиков, даже если его первоначальная стоимость выше. Это долгосрочная перспектива, в которой экономия на ремонте и простое время окупают первоначальные затраты.

Типы роторного грохота и их применение

Существует несколько типов роторного грохота, каждый из которых имеет свои особенности и область применения. Наиболее распространенные – это грохот с прямоугольным барабаном, грохот с цилиндрическим барабаном и грохот с коническим барабаном. Грохот с прямоугольным барабаном используется для грохочения сыпучих материалов, таких как песок, гравий, щебень. Грохот с цилиндрическим барабаном – это более универсальный вариант, который можно использовать для грохочения различных типов материалов. Грохот с коническим барабаном используется для грохочения материалов с различной плотностью.

Например, для разделения крупного щебня на фракции мы часто рекомендуем использовать грохот с прямоугольным барабаном, так как он хорошо справляется с большими и тяжелыми частицами. Для более мелких материалов, таких как песок и гравий, подойдет грохот с цилиндрическим барабаном. А для материалов с различной плотностью, таких как шлак и зола, можно использовать грохот с коническим барабаном.

Важно учитывать, что выбор типа грохота – это не статичное решение. В зависимости от изменений в производственном процессе, может потребоваться замена типа грохота или его модернизация. В одном из проектов мы столкнулись с проблемой забивания грохота при грохочении влажного материала. В итоге мы заменили грохот на модель с более широкой перфорацией и увеличенным зазором между барабаном и корпусом, что позволило решить проблему.

Основные факторы при выборе поставщика

Помимо технических характеристик роторного грохота, необходимо обратить внимание на поставщика. Важно выбрать поставщика, который имеет опыт работы на рынке, предлагает качественное оборудование и обеспечивает гарантийное и послегарантийное обслуживание. ООО Циндао Хуашэн Резина, насколько я знаю, зарекомендовала себя как надежный партнер в этой области, предлагая широкий ассортимент грохотного оборудования и качественное сервисное обслуживание. Их сайт (https://www.hwationrubber.ru) содержит информацию о предлагаемой продукции и контактные данные.

Проверяйте наличие сертификатов качества на оборудование, а также отзывы других клиентов. Не стесняйтесь задавать поставщику вопросы по техническим характеристикам оборудования, срокам поставки и условиям гарантии. Также полезно посетить завод-производитель, чтобы увидеть оборудование своими глазами и оценить его качество. Мы как-то несколько раз сталкивались с ситуацией, когда 'хороший' по цене грохот оказывался сделан из некачественных материалов, и через короткое время требовал ремонта или замены.

Помните, что выбор надежного поставщика – это инвестиция в будущее вашего производства. Качественное оборудование и своевременное обслуживание позволят избежать простоев и повысить эффективность производства.

Техническое обслуживание и эксплуатация роторного грохота

Правильная эксплуатация и техническое обслуживание роторного грохота – это залог его долговечности и надежности. Необходимо регулярно проводить осмотр оборудования, очищать барабан от скопившегося материала, смазывать подшипники и проверять состояние приводного ремня. Также важно соблюдать правила техники безопасности при работе с грохотом. Не допускайте перегрузки оборудования, не работайте с ним в условиях повышенной влажности и не допускайте попадания посторонних предметов в барабан.

Регулярная смазка подшипников – это критически важный момент. Недостаточная смазка приводит к повышенному износу подшипников и, как следствие, к поломке грохота. Обычно рекомендуется смазывать подшипники каждые 2-4 часа работы, в зависимости от условий эксплуатации. Также важно следить за состоянием приводного ремня и своевременно его заменять, если он износился или порвался. Мы в своей работе используем специальные смазки, предназначенные для подшипников грохотного оборудования, что позволяет увеличить срок их службы.

Не стоит забывать и о регулярной очистке барабана от скопившегося материала. Это предотвращает забивание грохота и повышает его эффективность. Очистку барабана можно проводить с помощью щетки, шланга с водой или вакуумного пылесоса. Важно очищать барабан как можно чаще, особенно при работе с влажным или липким материалом. В противном случае, эффективность работы роторного грохота заметно снизится.

Актуальные тенденции в производстве грохотного оборудования

В последнее время наблюдается тенденция к увеличению автоматизации роторного грохота. Это позволяет снизить трудозатраты и повысить эффективность производства. Например, существуют модели грохота с автоматическим регулированием скорости вращения барабана и системой контроля за нагрузкой. Также набирает популярность использование грохотного оборудования с датчиками, которые позволяют отслеживать состояние оборудования и своевременно выявлять неисправности. Такие системы помогают предотвратить поломки и увеличить срок службы оборудования.

Еще одной важной тенденцией является развитие новых материалов для изготовления грохотного оборудования. Вместо традиционной стали все чаще используются композитные материалы, которые обладают повышенной прочностью и устойчивостью к коррозии. Это особенно актуально для работы с агрессивными средами, такими как кислотные или щелочные растворы. К сожалению, стоимость таких материалов пока еще высока, но в перспективе они станут более доступными.

Нельзя не упомянуть о развитии технологий виртуального моделирования. Сейчас можно смоделировать работу роторного грохота в различных условиях и оптимизировать конструкцию для достижения максимальной эффективности. Это позволяет избежать дорогостоящих ошибок при проектировании и изготовлении оборудования. Хотя это пока еще не является повсеместной практикой, но это определенно будущее производства грохотного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновая футеровка шкивов

Резиновая футеровка шкивов -

ICS серии электронные конвейерные весы

ICS серии электронные конвейерные весы -

Bзвешивающий полностью закрытый угольный питатель

Bзвешивающий полностью закрытый угольный питатель -

Керамический ролик

Керамический ролик -

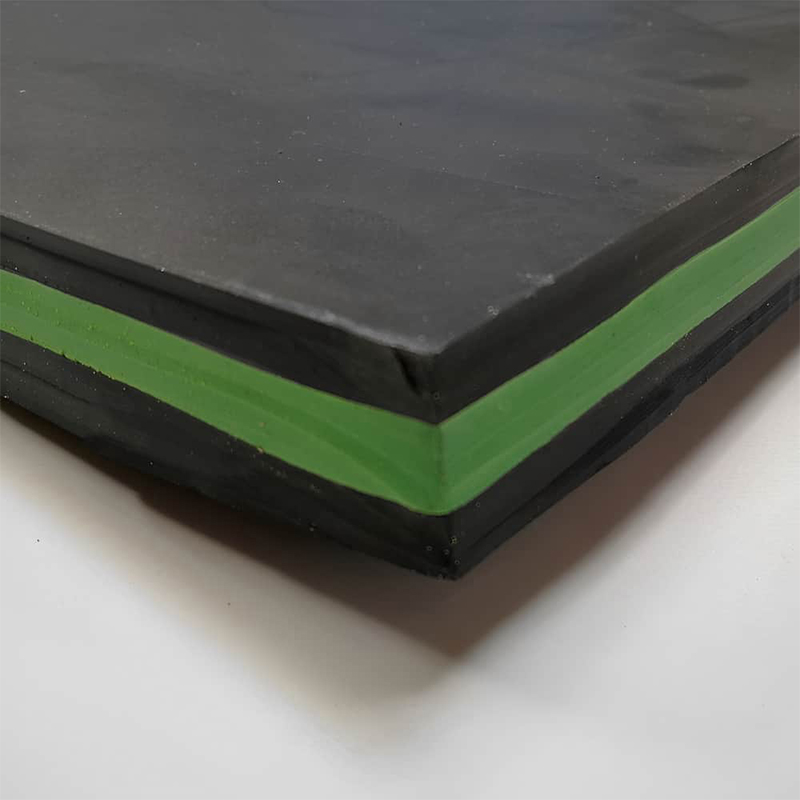

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ -

Tрехосное эллиптическое горизонтальное сито

Tрехосное эллиптическое горизонтальное сито -

Параллельный ролик

Параллельный ролик -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

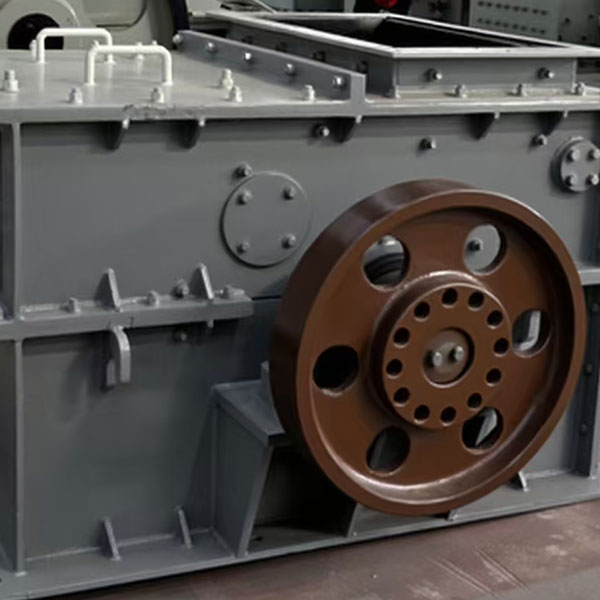

Ударная дробилка

Ударная дробилка -

Термостойкая конвейерная лента

Термостойкая конвейерная лента -

РЕЗИНОВЫЕ ПОЛЫ

РЕЗИНОВЫЕ ПОЛЫ -

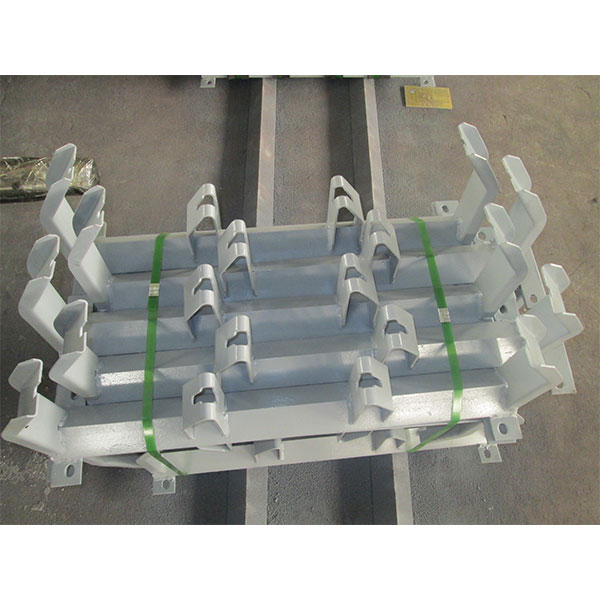

Кронштейн ролика

Кронштейн ролика

Связанный поиск

Связанный поиск- Завод несущих роликов

- Ведущий покупатель сортировочного оборудования для шахт

- Щековая дробилка завод

- Ведущие износостойкие ролики конвейерной ленты

- Цена маслостойкой конвейерной ленты

- Китайское трехосное эллиптическое горизонтальное сито

- Ведущая резиновая конвейерная лента

- Дешевые коррозионностойкие ролики конвейерной ленты

- Основные покупатели конвейеров

- Производитель керамических роликов