-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Купить Стекловолокно армированный пластик FRP

Стекловолокно армированный пластик FRP – это уже не просто модное слово, это реальный инструмент в арсенале многих предприятий. Часто, когда клиенты обращаются к нам, первое, что они слышат – это про легкость и прочность. И это правда, но давайте копнем глубже. Я, наверное, уже лет десять занимаюсь этим, и постоянно сталкиваюсь с тем, что потенциальные потребители не до конца понимают все нюансы. Поэтому попробую поделиться своим опытом – не идеальным, конечно, но реальным. Потому что, знаете, в этой области легко попасть впросак, если не учитывать все факторы.

Что такое FRP и почему он так популярен?

Начну с основ. FRP, или стекловолокно армированный пластик, – это композитный материал, в котором стекловолокно (или другие армирующие элементы) интегрировано в полимерную матрицу. Именно это сочетание дает ему уникальные свойства: высокую прочность при относительно небольшом весе, устойчивость к коррозии и возможность создавать детали сложной формы. Популярность объяснима: он заменил сталь во многих областях, особенно там, где вес – критический фактор, или где важна защита от агрессивных сред. Но нельзя забывать о специфике применения.

Обычно, при разговорах о FRP, акцент делается на его преимуществах. Но я всегда стараюсь сразу предупредить о недостатках. Например, о его чувствительности к ультрафиолетовому излучению. Если детали подвергаются воздействию прямых солнечных лучей, необходима специальная защита – например, ламинирование или использование специальных полимеров, устойчивых к УФ. Это часто упускают из виду, и в итоге деталь быстро теряет свои свойства.

Типы полимеров в FRP: выбор за задачей

Выбор полимера – это очень важный момент. Наиболее распространенные – это полиэфирные и эпоксидные смолы. Полиэфирные более дешевые и простые в обработке, но менее устойчивы к высоким температурам и химическим веществам. Эпоксидные же обладают более высокой прочностью, устойчивостью к химическим веществам и механическим нагрузкам. Но они дороже. Выбор зависит от условий эксплуатации. В нашем случае, часто мы используем FRP для изготовления деталей, которые будут работать в агрессивных средах – например, в химической промышленности. Здесь уже эпоксидная смола – лучший выбор.

Недавно у нас был случай с предприятием по производству химических удобрений. Они хотели использовать FRP для изготовления элементов конвейерной системы. Сначала выбрали полиэфирную смолу, потому что она была дешевле. Но через несколько месяцев выяснилось, что детали начали деформироваться под воздействием химических веществ и высоких температур. Пришлось все переделывать, и потратить дополнительные деньги. Этот опыт научил нас – экономия на материале может обойтись дороже.

Процесс изготовления: от проекта до готовой детали

Процесс изготовления деталей из FRP состоит из нескольких этапов: от проектирования и разработки технологии до формовки, отверждения и обработки. Начнем с проектирования. Важно правильно рассчитать геометрию детали, учитывая нагрузки и условия эксплуатации. Мы используем программное обеспечение для 3D-моделирования, чтобы убедиться, что деталь соответствует всем требованиям.

Далее следует формирование. Существует несколько методов формовки: литье под давлением, гравитация, вакуумная инфузия и др. Выбор метода зависит от сложности детали, объема производства и требуемых свойств. Мы предпочитаем вакуумную инфузию – это позволяет получать детали с высокой плотностью волокна и минимальным количеством пузырьков воздуха.

Контроль качества: залог надежности

Контроль качества – это обязательный этап. На каждом этапе производства проводятся проверки – от входного контроля сырья до финальной инспекции готовой детали. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и др. Это позволяет выявить дефекты на ранней стадии и предотвратить бракообъем.

Я всегда говорю нашим клиентам: не стоит экономить на контроле качества. Это единственная гарантия того, что деталь прослужит долго и надежно. Иначе можно получить серьезные проблемы в будущем. Например, деталь может внезапно сломаться, что приведет к остановке производства и убыткам.

Области применения FRP: широкий спектр возможностей

Области применения FRP чрезвычайно широки. Это и детали для автомобильной промышленности, и элементы конструкций, и резервуары для хранения химических веществ, и оборудование для сельского хозяйства. Все, что требует высокой прочности, устойчивости к коррозии и легкости – можно сделать из FRP.

Мы, например, часто изготавливаем FRP детали для конвейерных систем. Они гораздо легче стальных, и не ржавеют. Это позволяет нам предлагать нашим клиентам более эффективные и долговечные решения. На сайте ООО Циндао Хуашэн Резина вы можете найти примеры наших работ и узнать больше о наших возможностях: [https://www.hwationrubber.ru](https://www.hwationrubber.ru).

Современные тенденции в производстве FRP

В последнее время наблюдается тенденция к использованию биоразлагаемых полимеров в качестве матрицы. Это позволяет снизить негативное воздействие на окружающую среду. Также растет спрос на FRP с добавлением наночастиц, что позволяет повысить его прочность и устойчивость к механическим повреждениям. Мы активно следим за этими тенденциями и внедряем новые технологии в производство.

Еще один важный тренд – это автоматизация производства. Использование роботизированных систем позволяет повысить производительность и снизить затраты. Мы планируем в ближайшее время автоматизировать некоторые этапы производства, чтобы быть более конкурентоспособными на рынке.

В заключение хочу сказать, что FRP – это перспективный материал с огромным потенциалом. Но для того, чтобы он оправдал свои возможности, необходимо правильно его использовать и учитывать все нюансы. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

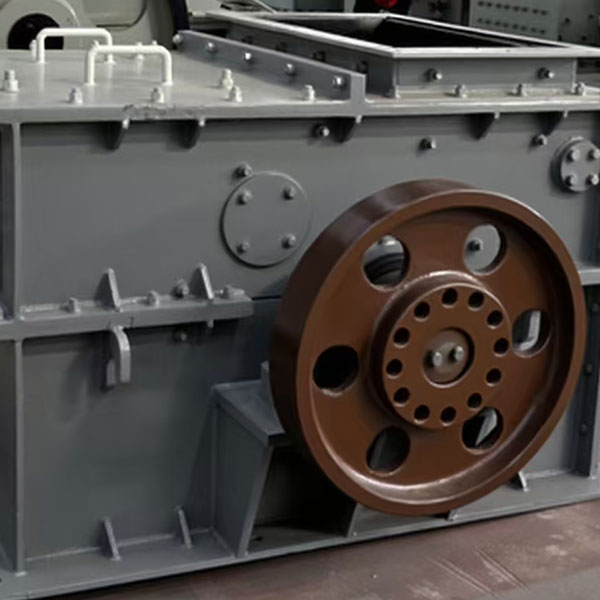

Двухвалковая дробилка

Двухвалковая дробилка -

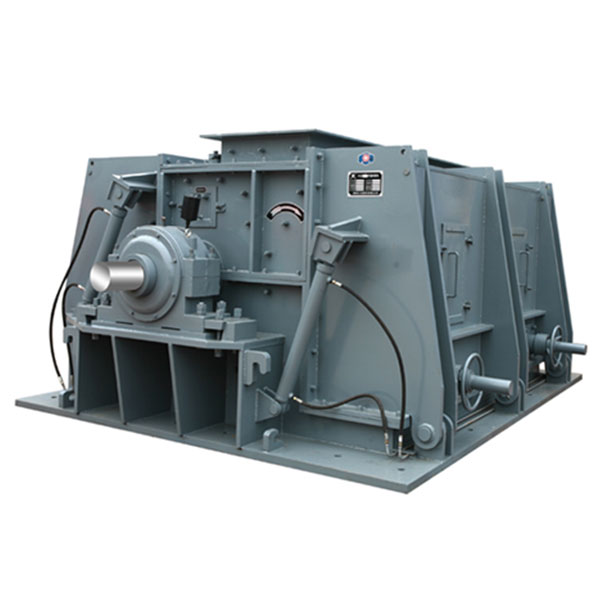

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Ударная дробилка

Ударная дробилка -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

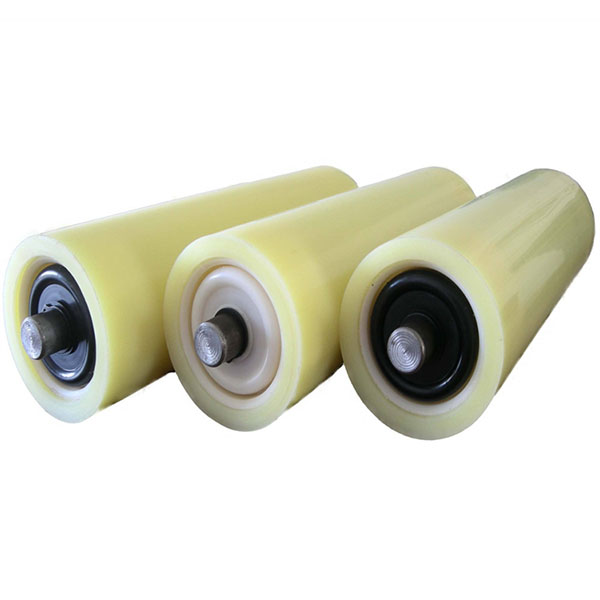

Резиновый буферный ролик

Резиновый буферный ролик -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Конвейерный шкив

Конвейерный шкив -

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

Связанный поиск

Связанный поиск- Отличная белая ткань конвейерной ленты одобренная FDA

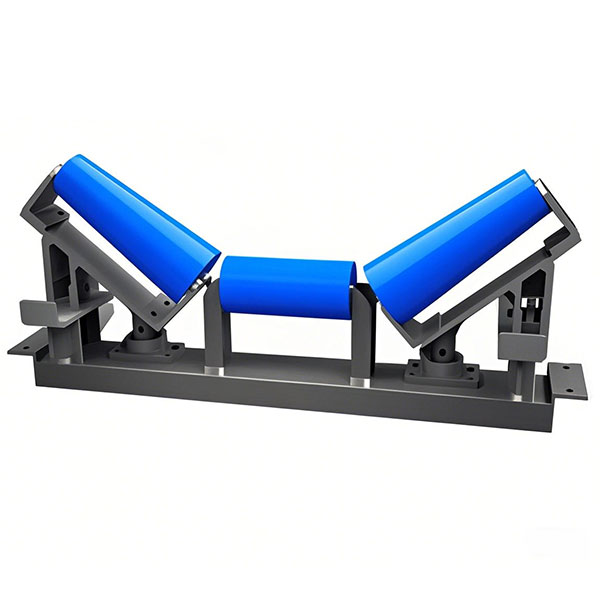

- Установки для ленточных конвейеров

- Дешевые роторные грохоты

- Установки для роликов конвейерной ленты для тяжелых условий эксплуатации

- Поставщики металлоискателя

- OEM Ковшовый элеватор

- Воздушно-охлаждаемый саморазгружающийся электромагнитный сепаратор

- Дешевые кольцо молотковая дробилка

- Магнитные сепараторы в Китае

- OEM буферные ролики