-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Ленточный конвейер OEM

Ленточный конвейер OEM – это тема, с которой я регулярно сталкиваюсь в своей работе. Многие считают, что это просто закупка готового продукта под своей маркой. Да, это часть правды, но на самом деле, OEM производство конвейерных лент требует глубокого понимания материалов, технологий и специфики применения. Часто в процессе работы возникают сложности, связанные с несоответствием заявленным характеристикам, проблемами с долговечностью и, конечно, с оптимизацией затрат. Сегодня хочу поделиться некоторыми наблюдениями и выводами, основанными на многолетнем опыте.

Что такое OEM производство конвейерных лент и чем оно отличается от обычной закупки?

OEM (Original Equipment Manufacturer) – это производство оборудования по чертежам и спецификациям заказчика. В случае с конвейерными лентами это означает, что вы не просто покупаете готовый продукт, а заказываете ленты, разработанные под конкретные требования вашего оборудования и условий эксплуатации. Разница с обычной закупкой, когда вы приобретаете готовые ленты с полки, очевидна: контроль над качеством, материалами, размерами и сроками поставок значительно выше. Например, если вам нужна лента, работающая в агрессивной химической среде, OEM позволит использовать специальные полимерные композиции, которые не встретишь в стандартном ассортименте.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают самые дешевые варианты, не задумываясь о долгосрочной перспективе. Это может привести к преждевременному износу, поломкам и, как следствие, к значительным финансовым потерям. Цена на самом деле формируется не только из стоимости сырья, но и из технологических процессов, контроля качества, а также из опыта и экспертизы производителя. В нашем случае, ООО Циндао Хуашэн Резина придерживается именно такого подхода – мы не гнаемся за минимальной ценой, а предлагаем оптимальное решение, учитывающее все факторы.

Важность правильного выбора материала для ленты

Выбор материала – это ключевой момент. Это определяет срок службы, прочность, устойчивость к воздействию окружающей среды и химических веществ. Наиболее распространенные материалы – это резина (натуральная и синтетическая), полиуретан, поливодород и их комбинации. Выбор конкретного материала зависит от условий эксплуатации: температура, влажность, механические нагрузки, абразивность материала, который транспортируется. Например, для транспортировки зерна, часто применяются ленты из полиуретана, устойчивые к истиранию и проколу. А для работы в нефтехимической промышленности – ленты из специальных маслобензостойких каучуков.

Мы не раз сталкивались с тем, что заказчики выбирали ленту, основываясь только на цене, а потом жаловались на ее быстрый износ. Оказалось, что для их условий эксплуатации была нужна другая, более дорогая, но и более долговечная лента. При этом, правильно подобранная лента не только увеличивает срок службы оборудования, но и снижает затраты на ремонт и обслуживание. Мы всегда стараемся провести консультацию с заказчиком, чтобы помочь ему выбрать оптимальный материал и конструкцию ленты.

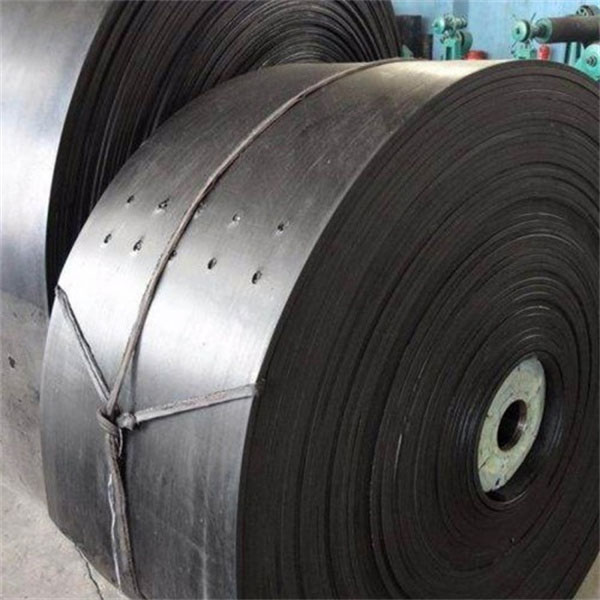

Конструкция ленты: больше, чем просто резина

Помимо материала, важно учитывать конструкцию ленты. Это включает в себя количество слоев, армирование текстильными или стальными лентами, наличие защитных покрытий. Различные конструкции лент предназначены для разных нагрузок и условий эксплуатации. Например, ленты с армированием используются для транспортировки тяжелых грузов, а ленты с защитными покрытиями – для защиты от истирания и проколов.

Иногда, даже небольшие изменения в конструкции ленты могут существенно повлиять на ее характеристики. Например, изменение толщины слоя резины или количество слоев армирования может повлиять на прочность и эластичность ленты. Мы тщательно контролируем все параметры конструкции ленты, чтобы обеспечить ее соответствие требованиям заказчика. Мы производим ленты с различной степенью армирования, различным количеством слоев, а также с различными типами защитных покрытий.

Проблемы, возникающие при OEM производстве конвейерных лент

Несмотря на кажущуюся простоту процесса, OEM производство конвейерных лент сопряжено с рядом сложностей. Одной из основных проблем является обеспечение стабильного качества. Это требует строгого контроля на всех этапах производства – от выбора сырья до отгрузки готовой продукции. Необходимо использовать современное оборудование, проводить регулярные испытания и контроль качества, а также обучать персонал.

Еще одна проблема – это соблюдение сроков поставок. Задержки в поставках могут привести к простою производства и финансовым потерям. Для решения этой проблемы необходимо планировать производство заранее, поддерживать на складе необходимый запас сырья и готовой продукции, а также использовать современные системы управления производством.

Контроль качества на каждом этапе

Контроль качества – это неотъемлемая часть OEM производства конвейерных лент. Мы проводим контроль качества на каждом этапе – от входного контроля сырья до финальной проверки готовой продукции. Это включает в себя проверку физико-механических свойств материала, размеров ленты, качества швов и армирования, а также проверку на соответствие требованиям заказчика.

Мы используем современное лабораторное оборудование для проведения контроля качества. Это позволяет нам выявлять дефекты на ранних этапах производства и предотвращать их появление в готовой продукции. Мы также проводим регулярные испытания лент на соответствие требованиям различных стандартов и нормативных документов.

Наши успехи и неудачи в OEM производстве

За время работы в сфере OEM производства конвейерных лент мы накопили богатый опыт. У нас есть успешные кейсы по производству лент для различных отраслей промышленности – от сельского хозяйства до горнодобывающей промышленности. Мы сотрудничаем с ведущими производителями конвейерного оборудования и предоставляем им высококачественные ленты, отвечающие всем требованиям.

Конечно, не обошлось и без неудач. Бывали случаи, когда нам не удавалось выполнить заказ в срок или когда ленты не соответствовали требованиям заказчика. Эти ошибки мы анализируем и используем для улучшения нашей работы. Мы постоянно совершенствуем наши технологии, повышаем квалификацию персонала и внедряем современные системы управления качеством.

Например, один из наших первых проектов был связан с производством лент для горнодобывающей компании. Требования к лентам были очень высокими – они должны были выдерживать большие нагрузки, работать в агрессивной среде и иметь длительный срок службы. Мы разработали специальную конструкцию ленты из полиуретана и армировали ее стальными лентами. Результат превзошел все ожидания – ленты прослужили более пяти лет и не требовали ремонта. Это был важный опыт, который позволил нам улучшить наши технологии и повысить качество нашей продукции.

Заключение

Ленточный конвейер OEM – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Он несет в себе значительный потенциал для оптимизации производственных процессов и снижения затрат, но требует грамотного подхода и внимания к деталям. Мы в ООО Циндао Хуашэн Резина постоянно работаем над улучшением нашей продукции и услуг, чтобы удовлетворить потребности наших клиентов. Надеюсь, эта статья оказалась полезной для вас и поможет вам лучше понять особенности OEM производства конвейерных лент.

Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь вам найти оптимальное решение для вашей задачи. Вы можете найти более подробную информацию о нашей компании и продукции на нашем сайте: https://www.hwationrubber.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

Резиновые защитные полосы

Резиновые защитные полосы -

Износостойкая резиновая подкладка

Износостойкая резиновая подкладка -

Желобчатый ролик

Желобчатый ролик -

Конвейерная лента для ковшового элеватора

Конвейерная лента для ковшового элеватора -

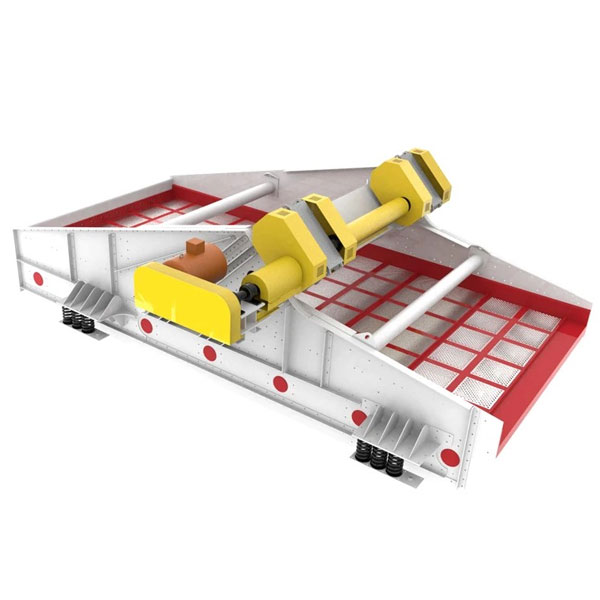

Переворачивающееся сито

Переворачивающееся сито -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

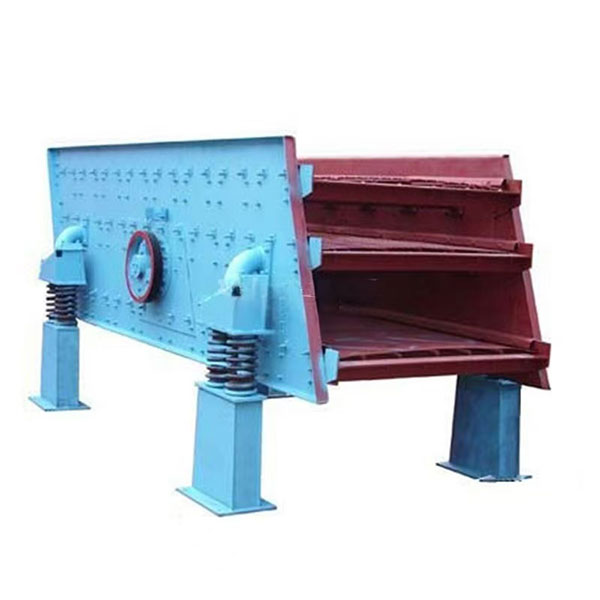

Линейное сито

Линейное сито -

Bибрационный питатель

Bибрационный питатель -

Kруглое вибрационное сито

Kруглое вибрационное сито -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

Шевронная конвейерная лента

Шевронная конвейерная лента

Связанный поиск

Связанный поиск- Дешевые пластинчатые цепи ковшовый элеватор

- Оптовая маслостойкая конвейерная лента

- Установка для извлечения хвостов с постоянным магнитным диском WK

- Дешевые валковые грохоты

- Поставщики роторной дробилки

- Отличная ткань конвейерной ленты

- Поставщики конвейерной ленты

- Дешевые конусная дробилка

- Дешевые щековая дробилка

- Завод линейного грохота