-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Оптовая галтовочное сито потока

Потоковые галтовочные сита – это, казалось бы, простое оборудование. Но часто начинающие или даже опытные специалисты недооценивают сложность выбора и настройки. Мы, в ООО Циндао Хуашэн Резина, сталкивались с ситуациями, когда, казалось бы, 'подходящий' сит давал неоптимальные результаты. Необходимость найти баланс между эффективностью очистки и минимальными потерями материала – вот основная задача, и этот баланс не всегда легко достичь. Я бы сказал, многие подходят к этому вопросу слишком упрощенно, сосредотачиваясь только на размере ячеек и забывая о других критически важных факторах.

Что такое потоковое галтовочное сито и для чего оно нужно?

Для начала, давайте разберемся, что такое потоковое галтовочное сито и какую функцию оно выполняет. Это, по сути, сепаратор, который используется в процессах гальванического и порошкового покрытия, а также при подготовке поверхности для покраски. Его задача – отделить мелкие, нежелательные частицы от основного материала, который обрабатывается галтованием. Без эффективного сита качество покрытия пострадает, а количество брака возрастет. Вопрос не просто в грубости очистки, но и в избирательности – нужно отделить именно то, что мешает качеству конечного продукта.

Мы часто видим, как на практике завышают требования к производительности сита, игнорируя особенности обрабатываемого материала. Например, при гальтовании мягких металлов, таких как алюминий, слишком агрессивное воздействие может привести к деформации поверхности. В этих случаях, как правило, оптимальным является более деликатный сит с меньшим размером ячеек и более мягкой конструкцией.

Основные параметры выбора потоковых галтовочных сит

Выбор подходящего потокового галтовочного сита – это комплексная задача. Нам нужно учитывать несколько ключевых параметров. Первое – это, конечно, размер ячеек. Он должен соответствовать размеру частиц, которые нужно отделить. Но это только отправная точка. Важно также обратить внимание на материал ячеек (обычно это сталь или нержавеющая сталь, в зависимости от агрессивности среды), форму и геометрию ячеек. Форма ячеек влияет на скорость потока материала и эффективность сепарации.

Не менее важным фактором является конструкция сита. Существуют различные типы конструкций: с вертикальными, горизонтальными или комбинированными ячейками. Выбор зависит от типа обрабатываемого материала и требуемой интенсивности очистки. Кроме того, необходимо учитывать прочность конструкции и ее устойчивость к коррозии. Мы, например, в ООО Циндао Хуашэн Резина часто рекомендуем использовать сита с нержавеющей сталью 304 или 316 для обработки материалов, контактирующих с агрессивными средами.

Практический опыт: ошибки и их исправление

Мы неоднократно сталкивались с ситуациями, когда выбор сита оказывался неоптимальным, что приводило к снижению эффективности процесса гальтования. Одна из распространенных ошибок – это использование сита с слишком крупными ячейками, что приводит к тому, что мелкие частицы остаются в конечном продукте. Решение – это замена сита на модель с более мелкими ячейками или использование дополнительного фильтрационного оборудования.

Другая ошибка – это неправильная настройка скорости потока материала. Если скорость слишком высокая, то материал не успевает пройти через сито и происходит недостаточное удаление загрязнений. Если скорость слишком низкая, то процесс гальтования занимает слишком много времени. Оптимальная скорость потока подбирается экспериментально, в зависимости от типа материала, размера частиц и конструкции сита. Мы используем специализированное программное обеспечение для моделирования потока материала и оптимизации параметров процесса. Пример: в одном из проектов для автомобильной промышленности, после анализа проблемы с попаданием проволоки в покрытие, нам пришлось оптимизировать скорость потока и заменить сито на модель с более сложной геометрией ячеек – это позволило добиться значительного улучшения качества покрытия и снизить количество брака.

Проблемы с засорением потоковых галтовочных сит и способы их решения

Засорение – это одна из наиболее частых проблем, с которыми сталкиваются при работе с потоковыми галтовочными ситами. Особенно это актуально при гальтовании материалов, образующих значительное количество пыли или окалины. Засорение может привести к снижению эффективности процесса, увеличению времени простоя и даже к повреждению оборудования. Чтобы избежать засорения, необходимо регулярно очищать сито и использовать фильтры для удаления пыли и окалины из воздуха.

Мы предлагаем различные решения для решения проблемы засорения, включая использование сит с самоочищающимися ячейками и применение специальных химических реагентов, которые предотвращают образование окалины. В некоторых случаях может потребоваться использование вибрационных сит, которые помогают предотвратить образование засоров. Важно понимать, что профилактика – это всегда лучше, чем лечение. Регулярная очистка и правильная настройка процесса гальтования помогут значительно снизить риск засорения сита. Мы в ООО Циндао Хуашэн Резина предлагаем комплексные решения, включающие в себя не только поставку оборудования, но и его последующее обслуживание и техническую поддержку.

Заключение: индивидуальный подход – ключ к успеху

Подводя итог, хочется подчеркнуть, что выбор и эксплуатация потоковых галтовочных сит – это сложный процесс, требующий внимательного подхода и учета множества факторов. Нельзя полагаться на общие рекомендации или 'средние значения'. В каждой конкретной ситуации необходимо проводить индивидуальный анализ и подбирать оборудование, которое будет оптимально соответствовать требованиям процесса.

ООО Циндао Хуашэн Резина стремится предложить своим клиентам не только высококачественное оборудование, но и профессиональную консультацию и техническую поддержку. Мы всегда готовы помочь вам выбрать оптимальное решение для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лист силиконовой резины

Лист силиконовой резины -

Резиновый коврик для сельского хозяйства

Резиновый коврик для сельского хозяйства -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

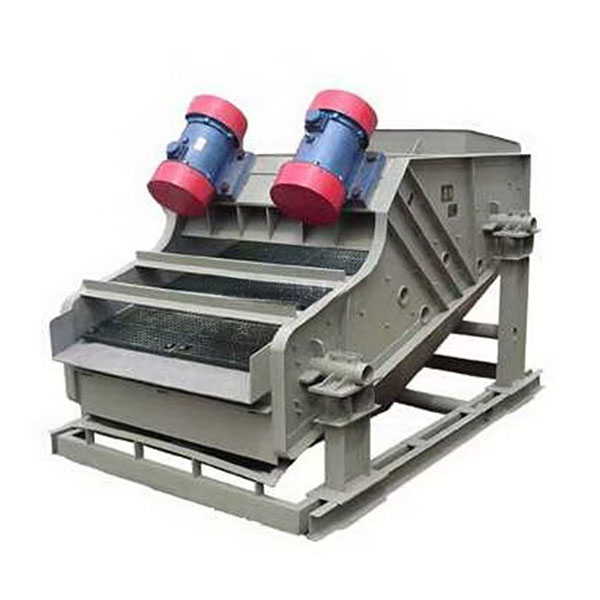

Tонкое вибрационное сито

Tонкое вибрационное сито -

Лист губчатой резины

Лист губчатой резины -

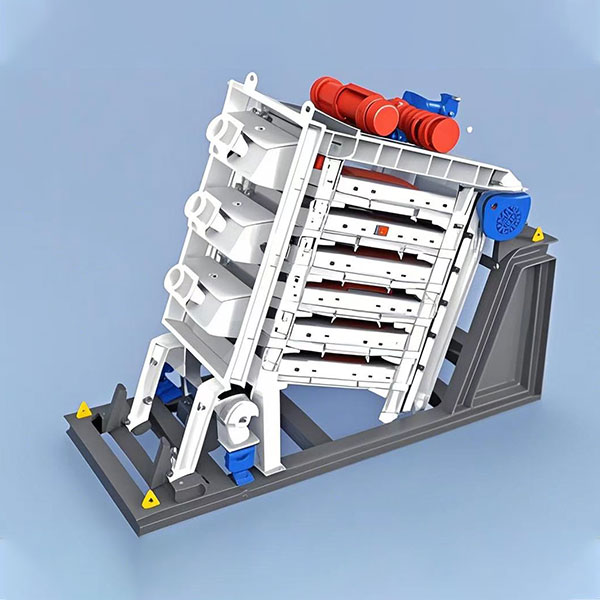

Tрехосное эллиптическое горизонтальное сито

Tрехосное эллиптическое горизонтальное сито -

Ударная дробилка

Ударная дробилка -

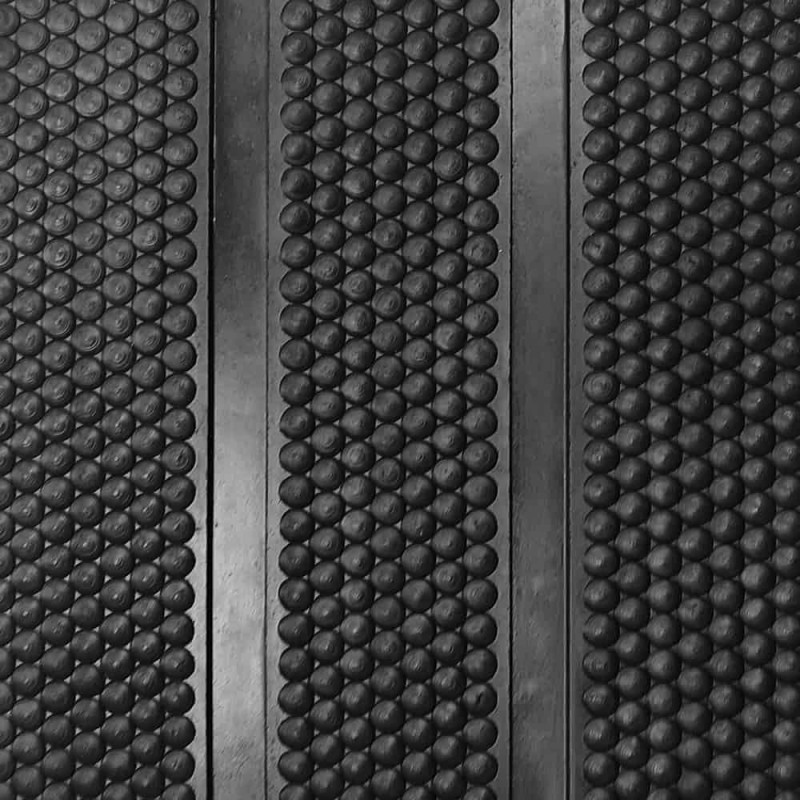

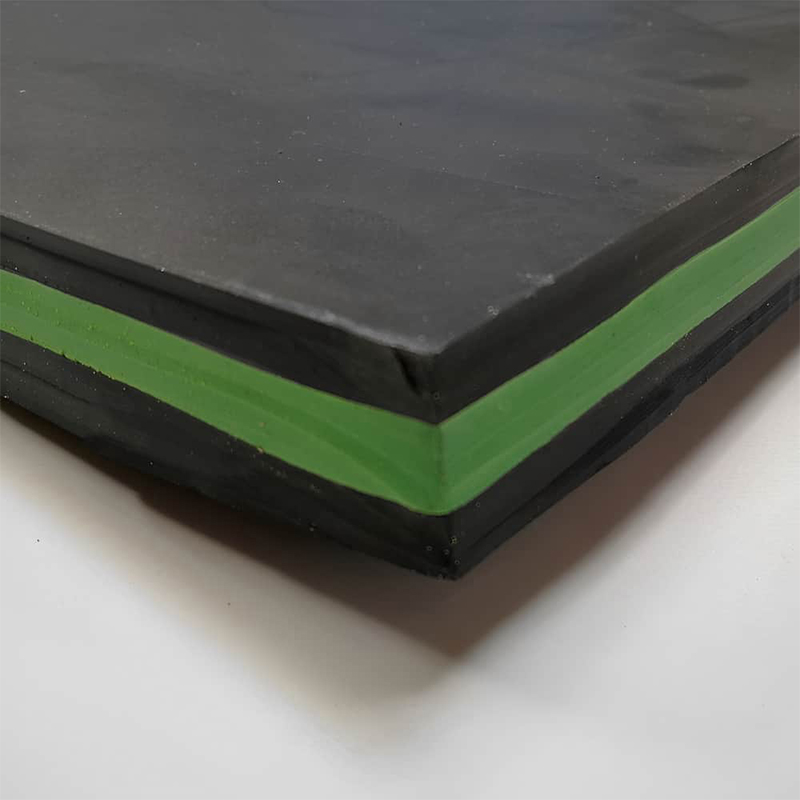

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

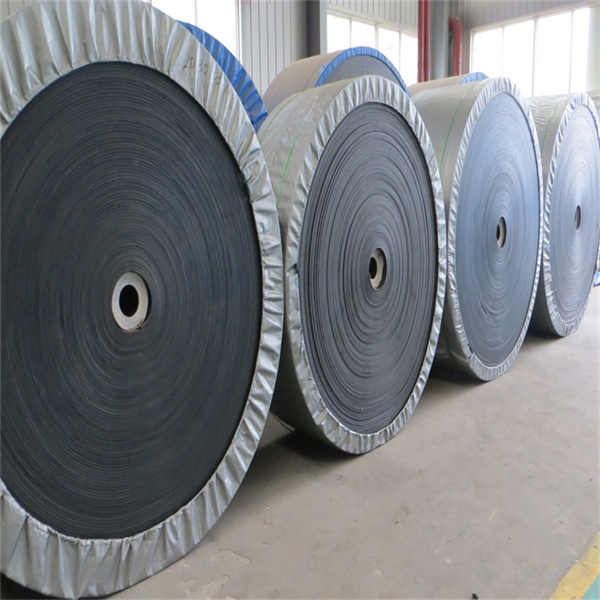

Ленточный конвейер

Ленточный конвейер -

RCDF серии масляный саморазгружающийся электромагнитный сепаратор

RCDF серии масляный саморазгружающийся электромагнитный сепаратор

Связанный поиск

Связанный поиск- Дешевые ролики конвейерной ленты для шахт

- цена горно-шахтного сортировочного оборудования

- Оптовая конвейерная лента ролики для бетона

- Конвейерные ролики

- Высокотемпературные керамические ролики OEM

- Оптовые параллельные ролики

- Завод верхних роликов

- Ведущий покупатель решетчатых панелей FRP

- Производитель саморазгружающихся трубопроводных сепараторов

- OEM Термостойкая конвейерная лента