-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Оптовая магнитный сепаратор

Оптовая магнитная сепарация – тема, которая часто вызывает у начинающих специалистов недоумение. Многие видят в ней просто способ извлечения металла из потока сырья, как будто это универсальный 'волшебный' инструмент. На деле же все гораздо сложнее. С годами я убедился, что выбор и применение магнитного сепаратора требует глубокого понимания состава сырья, особенностей технологического процесса и, конечно же, опыта. Давайте попробуем разобраться, о чем идет речь на самом деле, какие подводные камни встречаются, и как избежать типичных ошибок.

Какие задачи решает магнитный сепаратор?

Начнем с основ. Основная задача оптового магнитного сепаратора – отделение ферромагнитных примесей от основной массы материала. Но это не просто удаление 'железа'. Представьте, что вы перерабатываете бурый песок или вторичное сырье – там может быть огромное количество металлической стружки, проволоки, обломков арматуры. Это не только снижает качество конечного продукта, но и значительно усложняет дальнейшую переработку. Магнитный сепаратор, правильно подобранный и настроенный, позволяет избежать этих проблем, обеспечивая чистоту сырья и повышая эффективность производства. Важно понимать, что эффективность сепарации напрямую зависит от силы магнитного поля, конструкции аппарата и скорости потока материала. Это не статичная величина, её нужно постоянно оптимизировать.

Стоит отметить, что не все ферромагнитные примеси легко отделяются. Например, в некоторых видах сырья железо может быть связано с другими минералами, образуя сложные соединения, которые магнитным полем практически не реагируют. В таких случаях требуется комбинирование с другими видами сепарации – например, грохочением или пневмосепарацией. Мы, к примеру, сталкивались с ситуацией, когда просто магнитный сепаратор давал лишь частичный результат, и нам пришлось использовать его в связке с грохотом для удаления крупной металлической фракции, а затем – с пневмосепаратором для мелких.

Типы оптовых магнитных сепараторов: выбор для разных задач

Рынок предлагает широкий спектр оптовых магнитных сепараторов, и выбор зависит от многих факторов: объема перерабатываемого сырья, типа примесей, требуемой степени очистки. Самые распространенные типы – пульсирующие магнитные сепараторы, роторные магнитные сепараторы и электромагнитные сепараторы. Пульсирующие сепараторы обычно используются для больших объемов сырья, роторные – для более мелких, и электромагнитные – для работы с сырьем, содержащим очень мелкие магнитные частицы. Каждый тип имеет свои преимущества и недостатки. В нашей практике часто возникает дилемма – выбрать более мощный, но и более дорогой сепаратор, или более экономичный, но с меньшей эффективностью. Это всегда компромисс.

Важным фактором при выборе является материал, из которого изготовлены рабочие элементы сепаратора. Для агрессивных сред лучше использовать специальные износостойкие покрытия, например, керамические или полимерные. Мы однажды купили сепаратор из некачественного материала, и он быстро вышел из строя, что привело к значительным финансовым потерям. Это был горький, но ценный урок.

Проблемы при эксплуатации магнитного сепаратора и способы их решения

Даже самый современный оптовый магнитный сепаратор может выйти из строя, если не соблюдать правила эксплуатации и технического обслуживания. Наиболее распространенные проблемы – это загрязнение магнитов, поломка электромагнитов и износ рабочих поверхностей. Регулярная очистка магнитов от сырья, своевременная замена изношенных деталей и правильная настройка параметров работы – залог долгой и бесперебойной работы сепаратора. Кроме того, важно следить за состоянием электропитания и защитой от перегрузок.

Немаловажную роль играет обучение персонала. Операторы должны знать, как правильно запускать и останавливать сепаратор, как регулировать его параметры работы и как реагировать на нештатные ситуации. Часто проблемы возникают из-за неправильной настройки параметров – например, слишком большой скорости потока сырья или слишком низкой силы магнитного поля. В таких случаях необходимо провести диагностику и выполнить настройку сепаратора с привлечением специалистов.

Кейс: Оптимизация работы магнитного сепаратора на предприятии

Недавно мы консультировали предприятие по переработке отходов черных металлов. У них был установлен магнитный сепаратор, который работал неэффективно – выход металла был ниже ожидаемого, а стоимость обслуживания была высокой. После анализа ситуации мы выяснили, что причина проблемы заключалась в неправильном выборе типа сепаратора и в неправильной настройке параметров работы. Мы предложили им заменить существующий сепаратор на более мощный и установить систему автоматической регулировки параметров работы. В результате, выход металла увеличился на 20%, а стоимость обслуживания снизилась на 15%. Это показывает, насколько важна правильная диагностика и оптимизация работы магнитного сепаратора.

Мы также помогли им правильно установить систему фильтрации для удаления воды и других загрязнений из сырья. Это значительно увеличило эффективность работы сепаратора и продлило срок службы магнитов. Именно такими практическими решениями и заключается наш подход к работе.

Заключение

Оптовая магнитная сепарация – это не просто технология, это комплексный процесс, требующий знаний, опыта и постоянного контроля. Не стоит экономить на выборе сепаратора и на обучении персонала. Вложения в качественное оборудование и квалифицированный персонал окупаются в долгосрочной перспективе, повышая эффективность производства и снижая затраты.

Если вы планируете внедрение магнитного сепаратора на вашем предприятии, рекомендую обратиться к специалистам, которые помогут вам выбрать оптимальное решение и настроить его параметры работы. Опыт и профессиональный подход – это залог успешного внедрения этой технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

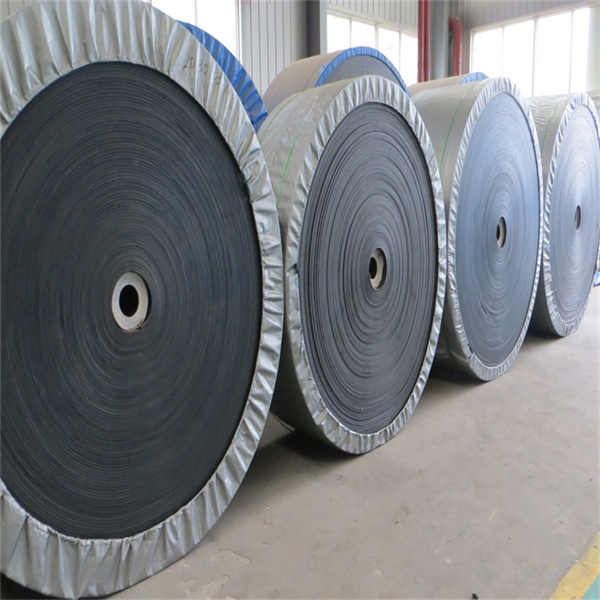

Белая конвейерная лента

Белая конвейерная лента -

Огнестойкая конвейерная лента

Огнестойкая конвейерная лента -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

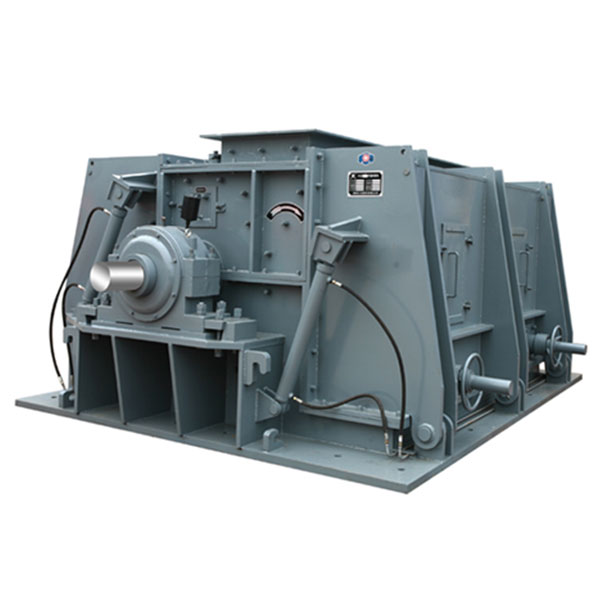

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

ПВХ конвейерная лента

ПВХ конвейерная лента -

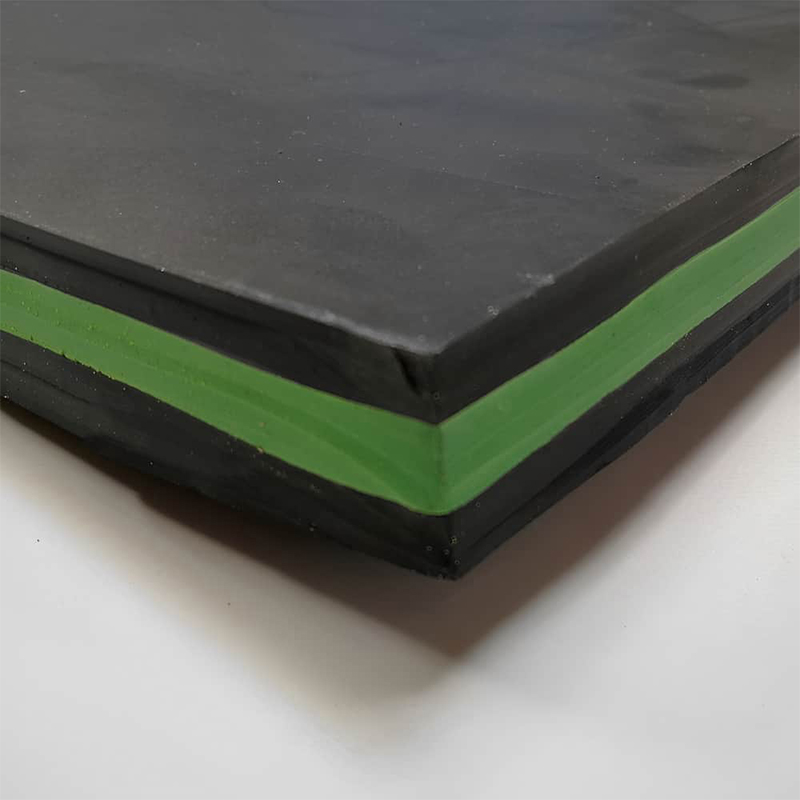

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ -

Cаморазгружающийся трубчатый сепаратор

Cаморазгружающийся трубчатый сепаратор -

Bращающееся сито

Bращающееся сито -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

РЕЗИНОВЫЙ ЛИСТ HNBR

РЕЗИНОВЫЙ ЛИСТ HNBR -

РЕЗИНОВЫЙ ЛИСТ FRAS

РЕЗИНОВЫЙ ЛИСТ FRAS -

Bибрационный питатель

Bибрационный питатель

Связанный поиск

Связанный поиск- Купить WK постоянный магнитный диск хвостов восстановления машины

- Поставщики высокопрочной гофрированной конвейерной ленты

- Желобчатый ролик 35°

- Дешевые Большой наклон края обвязки конвейерной ленты

- Дешевые высокой эффективности конвейерной ленты ролики

- Цена стеклопластиковых профилей

- Поставщики параллельных роликов

- Ведущий покупатель самосвальных сепараторов с постоянными магнитами

- Поставщики очень широких конвейерных лент

- Конвейерная система