-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

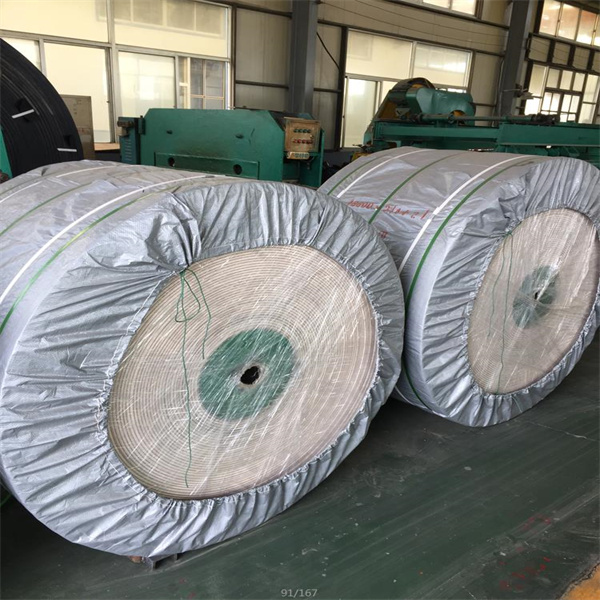

Оптовая маслостойкая конвейерная лента

Оптовая маслостойкая конвейерная лента – тема, с которой сталкивается практически каждый инженер-механик или ответственный за логистику в различных отраслях. С первого взгляда все просто: лента должна выдерживать воздействие масла. Но на практике всё гораздо сложнее. Мы часто видим, как клиенты, ориентируясь только на заявленные характеристики, сталкиваются с проблемами – преждевременным износом, прорывами, снижением эффективности транспортировки. Хочу поделиться своим опытом, основанным на работе с различными типами лент и реальных потребностях предприятий. Постараюсь рассказать максимально подробно, без излишней теоретичности.

Что такое маслостойкость и почему это не просто показатель?

Многие ошибочно полагают, что маслостойкость конвейерной ленты – это просто химическая стойкость резиновой смеси к определенному типу масла. Это, конечно, важный фактор, но не единственный. Нужно учитывать температуру эксплуатации, концентрацию масла, тип оборудования, на котором лента будет использоваться, а также интенсивность нагрузки. Разные масла, даже одного класса, могут обладать разными агрессивными свойствами. Более того, длительное воздействие даже 'совместимого' масла может привести к постепенному разрушению резиновой матрицы.

Например, мы работали с предприятием нефтехимической промышленности, которое столкнулось с проблемой быстрого износа ленты, предназначенной для транспортировки смазочных материалов. Первоначально они выбрали ленту, заявленную производителем как 'маслостойкая'. В итоге, через полгода интенсивной работы, лента начала растрескиваться и прорываться. После анализа выяснилось, что в составе смазочного материала присутствовали присадки, которые оказывали каталитическое воздействие на резину. В данном случае, необходимо было выбрать ленту с более устойчивой к каталитическому воздействию резиной, или, что еще лучше, подобрать состав масла, не содержащий агрессивных добавок.

Да и сам процесс выбора резины – задача не из простых. Не существует универсального решения. Эластомеры на основе бутадиена (SBR) часто используются, но они не всегда обеспечивают достаточную устойчивость к маслам. Более продвинутые варианты – ленты на основе нитрила (NBR) или этилен-пропиленового каучука (EPDM). NBR, как правило, более устойчив к минеральным маслам, а EPDM – к широкому спектру химических веществ, включая многие виды масел и растворителей. Однако, EPDM может быть менее устойчив к воздействию некоторых типов смазок. Поэтому, выбор конкретного типа резины должен основываться на тщательном анализе условий эксплуатации.

Основные типы маслостойких конвейерных лент

Существуют различные конструкции конвейерных лент для работы с маслами, отличающиеся по типу материала, способу соединения и конструкции резиновой части. Самые распространенные варианты – ленты с открытой или закрытой резиновой частью. Открытая резиновая часть обычно более гибкая и устойчива к растяжению, но более подвержена воздействию загрязнений. Закрытая резиновая часть более устойчива к загрязнениям, но может быть менее гибкой.

Еще один важный фактор – наличие армирующего слоя. Армирующий слой может быть выполнен из различных материалов: стальной проволоки, текстильных волокон или полимерных композитов. Армирующий слой повышает прочность и износостойкость ленты, а также обеспечивает ее устойчивость к деформации под нагрузкой. Для работы с тяжелыми грузами и агрессивными средами рекомендуется использовать ленты с многослойной армировкой.

Ленты из NBR (нитрильного каучука)

Как уже упоминалось, NBR – это один из наиболее распространенных материалов для изготовления маслостойких конвейерных лент. Они обладают хорошей устойчивостью к минеральным маслам, смазкам, топливу и растворителям. Однако, NBR не устойчив к воздействию кислот, щелочей и окислителей. Важно учитывать этот фактор при выборе ленты для конкретных условий эксплуатации.

Ленты из EPDM (этилен-пропиленового каучука)

EPDM – это эластомер, обладающий отличной устойчивостью к широкому спектру химических веществ, включая масла, растворители, кислоты и щелочи. EPDM также устойчив к воздействию ультрафиолетового излучения и атмосферных явлений. Однако, EPDM менее устойчив к воздействию некоторых типов смазок, таких как масла на основе фторированных углеводородов.

Ленты из полиуретана

Полиуретановые ленты отличаются высокой износостойкостью, устойчивостью к маслам, абразивам и химическим веществам. Они также обладают хорошей эластичностью и долговечностью. Однако, полиуретановые ленты более дорогие, чем ленты из NBR или EPDM.

Рекомендации по эксплуатации и обслуживанию

Правильная эксплуатация и обслуживание маслостойких конвейерных лент – залог их долговечности и надежности. Важно соблюдать следующие рекомендации:

- Регулярно проводить визуальный осмотр ленты на предмет повреждений, таких как трещины, порезы и прорывы.

- Своевременно смазывать ролики и подшипники конвейера.

- Избегать перегрузки ленты.

- Своевременно проводить замену изношенных элементов.

- Соблюдать чистоту на конвейере, чтобы избежать загрязнения ленты.

И не стоит забывать о правильной настройке натяжения ленты. Слишком большое натяжение приводит к преждевременному износу, а слишком маленькое – к проскальзыванию и снижению эффективности транспортировки. Оптимальное натяжение – это компромисс между этими двумя факторами. С этой задачей мы отлично справляемся – мы предлагаем консультации по выбору натяжных приспособлений и поможем определить оптимальное натяжение для вашей конкретной системы.

Ошибки при выборе и эксплуатации: что следует избегать?

Один из самых распространенных ошибок – выбор конвейерной ленты для работы с маслами только по цене. Дешевая лента может показаться привлекательной, но в долгосрочной перспективе она может обернуться значительными затратами на ремонт и замену. Важно учитывать не только начальную стоимость, но и срок службы ленты, а также затраты на ее обслуживание.

Другая ошибка – использование ленты, не предназначенной для конкретного типа масла. Например, использование ленты из NBR для транспортировки масла на основе фторированных углеводородов может привести к ее быстрому разрушению. Перед выбором ленты необходимо изучить состав масла и убедиться, что лента совместима с ним.

И, конечно, нельзя недооценивать важность правильной установки и эксплуатации ленты. Неправильное натяжение, перегрузка и загрязнение ленты могут значительно сократить ее срок службы. Поэтому, перед началом эксплуатации ленты необходимо ознакомиться с инструкцией производителя и соблюдать все рекомендации по ее эксплуатации.

ООО Циндао Хуашэн Резина – это надежный поставщик оптовых конвейерных лент для маслостойких применений. Мы предлагаем широкий ассортимент лент из различных материалов, а также консультации по их выбору и эксплуатации. Наш опыт позволяет нам подобрать оптимальное решение для любой задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПВХ конвейерная лента

ПВХ конвейерная лента -

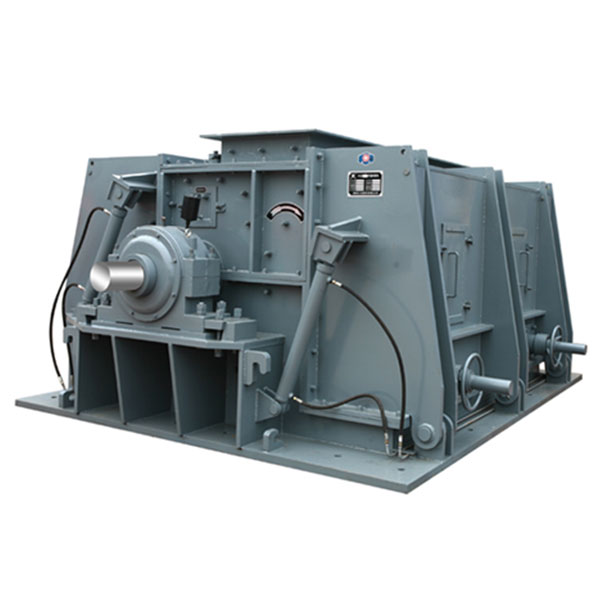

Высокоэффективная дробилка

Высокоэффективная дробилка -

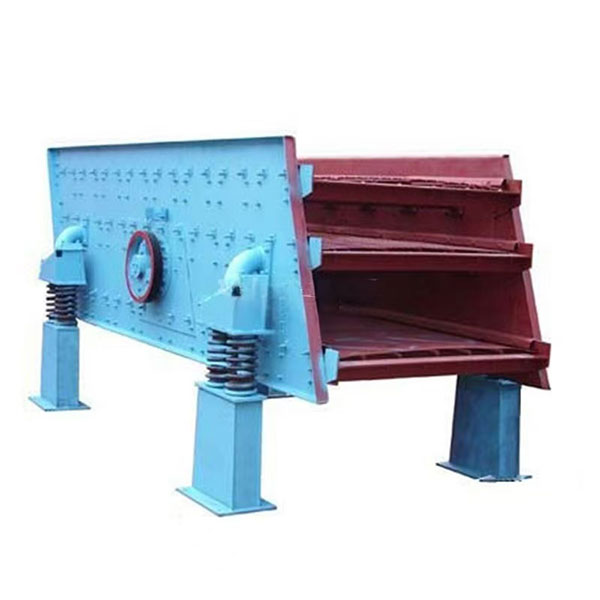

Банановое сито

Банановое сито -

Лист силиконовой резины

Лист силиконовой резины -

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ -

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

CSM РЕЗИНОВЫЙ ЛИСТ

CSM РЕЗИНОВЫЙ ЛИСТ -

Шевронная конвейерная лента

Шевронная конвейерная лента -

Белая конвейерная лента для пищевых продуктов

Белая конвейерная лента для пищевых продуктов -

Kруглое вибрационное сито

Kруглое вибрационное сито -

Резиновый лист SBR

Резиновый лист SBR

Связанный поиск

Связанный поиск- Отличные широкие промышленные резиновые ленты

- Производители горно-шахтного сортировочного оборудования

- OEM Цепной конвейер

- Производитель высокоэффективных роликов конвейерной ленты

- Ведущий покупатель дисковых хвостоулавливающих установок с постоянным магнитом WK

- Ролики конвейерной ленты для порта в Китае

- Оптовая тонкий вибросито

- Поставщики роликов из нержавеющей стали

- OEM линейное сито

- Производители конвейерных лент со стальным кордом