-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Оптовая продажа хвостовых барабанов

Итак, хвостовые барабаны... Многие воспринимают их как достаточно простой компонент конвейерных систем, заменяемый без особых раздумий. Но это не так. С годами, работая в сфере поставок и производства резинотехнических изделий, я убедился, что выбор и правильная эксплуатация этих барабанов – критически важный фактор надежности и эффективности всего конвейера. Нельзя просто 'купить барабан' и забыть о нем. Это целая наука, связанная с материалами, конструкцией, условиями эксплуатации и, конечно, надежным поставщиком.

Проблемы, возникающие при неправильном выборе

Часто клиенты обращаются с жалобами на преждевременный износ хвостовых барабанов. Причина, как правило, кроется в неправильно подобранном материале. Они выбирают самый дешевый вариант, не учитывая интенсивность нагрузки, температуру среды, наличие абразивных частиц и другие факторы. Например, мы сталкивались с ситуацией, когда на цементном заводе используемый резиновый состав просто 'разъедался' из-за химического состава материала, что приводило к быстрому разрушению барабанов. Здесь просто необходим тщательный анализ условий эксплуатации и подбор эластомера, устойчивого к воздействию конкретных агрессивных сред.

Или вот еще что: неправильная конструкция барабана – это тоже распространенная ошибка. Несоответствие диаметра, ширины, рифления – все это влияет на эффективность работы и срок службы. Например, слишком узкая канавка на барабане может привести к скоплению материала и, как следствие, к повышенной нагрузке на резиновое покрытие и его преждевременному разрушению. Иногда бывает, что клиент хочет сэкономить, заказывая барабаны 'по образцу', но не учитывая специфические требования его конвейера.

Материалы для хвостовых барабанов: выбор за сложным

Хвостовые барабаны изготавливаются из различных резиновых смесей, каждая из которых имеет свои характеристики. Наиболее распространенные: натуральный каучук, синтетические каучуки (например, бутадиен-стирольный каучук (SBR), этилен-пропиленовый каучук (EPR), нитрильный каучук (NBR)) и их комбинации. Выбор конкретной смеси зависит от условий эксплуатации. Для работы с абразивными материалами применяются смеси с добавлением углеродных наполнителей. Для работы в условиях высоких температур – специальные термостойкие смеси. Для защиты от химического воздействия – смеси с добавлением специальных присадок.

Мы часто используем смешения на основе EPDM для барабанов, работающих в условиях повышенной влажности и под воздействием агрессивных химических веществ. Но важно понимать, что это – лишь один из множества вариантов. Иногда необходимо разрабатывать совершенно уникальный резиновый состав, учитывающий все нюансы конкретной задачи. Этот процесс требует глубоких знаний в области материаловедения и постоянного контроля качества.

Контроль качества: залог надежной работы

Нельзя недооценивать важность контроля качества на всех этапах производства хвостовых барабанов. Это включает в себя проверку качества сырья, контроль технологических процессов и, конечно, финальное тестирование готовой продукции. Важны такие параметры, как твердость, эластичность, устойчивость к истиранию, прочность на разрыв и деформация.

Мы используем современное оборудование для контроля качества, включая реометры, виброиспытатели и другие приборы. Мы не просто полагаемся на визуальный осмотр. Важно проводить испытания в условиях, максимально приближенных к реальным условиям эксплуатации, чтобы убедиться, что барабан выдержит все нагрузки.

Реальные примеры: от неудач к успеху

Например, однажды мы столкнулись с проблемой на одном из предприятий по переработке зерна. У них постоянно ломались хвостовые барабаны. После анализа ситуации мы выяснили, что барабаны изготавливались из слишком мягкого каучука, который быстро деформировался под воздействием зерна. Мы предложили им заменить барабаны на новые, изготовленные из более твердой и износостойкой резиновой смеси. После этого проблема была решена, и надежность конвейера значительно возросла.

Другой пример – работа с предприятием по добыче полезных ископаемых. Их конвейер работал в очень тяжелых условиях – высокая нагрузка, абразивные частицы, высокие температуры. Мы разработали специальный резиновый состав, устойчивый к этим условиям, и изготовили барабаны с усиленной конструкцией. Эти барабаны прослужили без единой поломки более двух лет, что значительно снизило затраты на обслуживание и ремонт.

Поиск надежного поставщика

В заключение хочу сказать, что выбор хвостовых барабанов – это ответственный процесс, требующий знаний и опыта. Не стоит экономить на качестве. Важно найти надежного поставщика, который сможет предложить не только качественную продукцию, но и квалифицированную техническую поддержку.

ООО Циндао Хуашэн Резина (https://www.hwationrubber.ru/) – это компания с многолетним опытом работы в данной сфере. Мы предлагаем широкий ассортимент резинотехнических изделий, включая хвостовые барабаны, и гарантируем высокое качество нашей продукции и профессиональный подход к каждому клиенту. Мы не просто продаем барабаны, мы предлагаем комплексные решения для обеспечения надежной и эффективной работы ваших конвейеров. Обращайтесь, всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Износостойкая резиновая подкладка

Износостойкая резиновая подкладка -

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

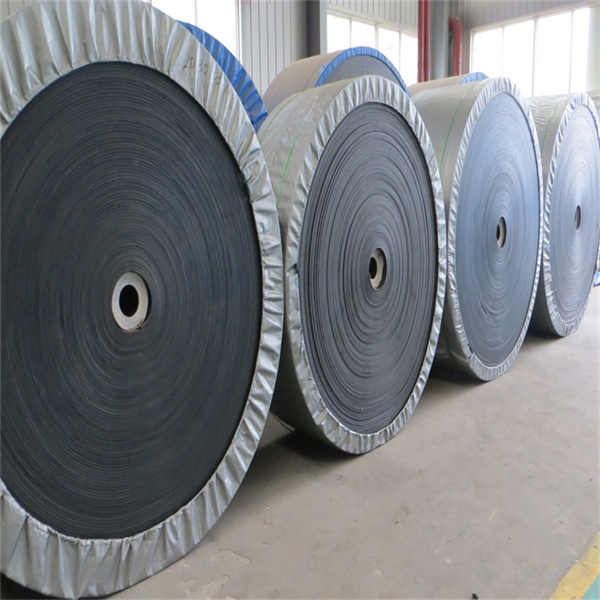

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

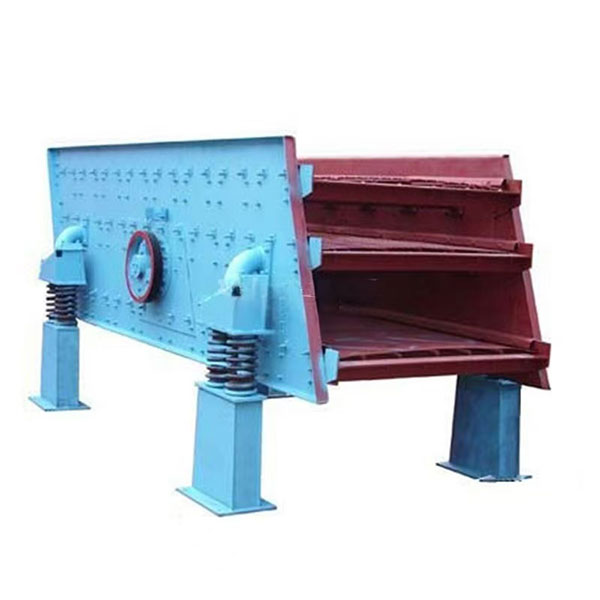

Переворачивающееся сито

Переворачивающееся сито -

Барабанное сито

Барабанное сито -

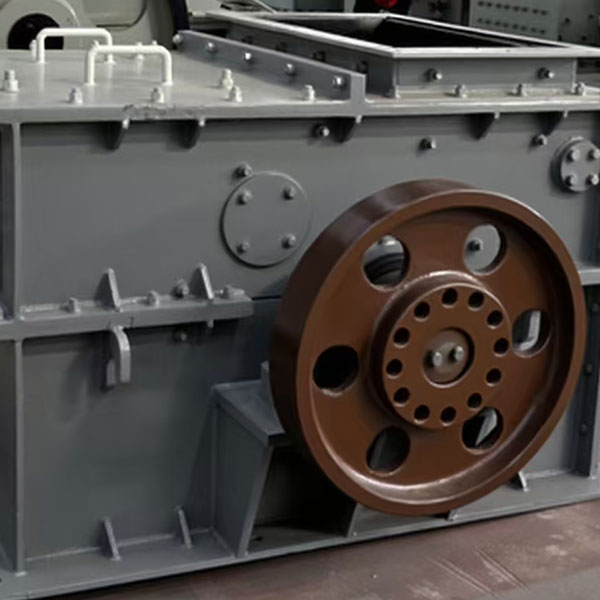

Двухзубчатая валковая дробилка

Двухзубчатая валковая дробилка -

Kруглое вибрационное сито

Kруглое вибрационное сито -

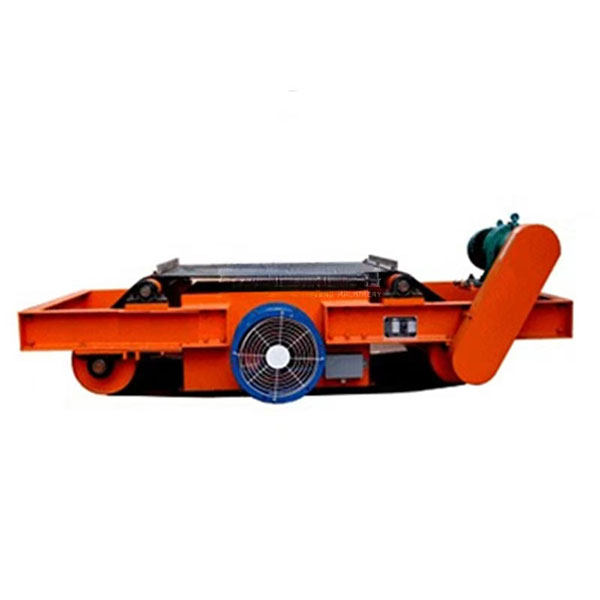

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор -

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

ICS серии электронные конвейерные весы

ICS серии электронные конвейерные весы

Связанный поиск

Связанный поиск- Ведущий покупатель верхних роликов

- Купить мобильную дробилку

- Поставщики дробилки

- Купить саморазгружающийся трубопроводный железоотделитель

- Дешевые возвратные шкивы

- Завод белой конвейерной ленты пищевого класса

- U-образный винтовой грохот в Китае

- Оптовая формованная решетка FRP

- Поставщики двухвалковой дробилки

- Отличная термостойкая конвейерная лента