-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Оптовая стекловолокна армированный пластик FRP

В последние годы все больше внимания уделяется применению композитных материалов в различных отраслях промышленности, и конвейерные системы не являются исключением. Вопрос использования армированного пластиком стекловолокна (FRP) в качестве армирующего элемента, особенно в плане его долговечности и экономической целесообразности, вызывает много споров. Часто встречаются заблуждения относительно его прочности и устойчивости к механическим воздействиям. На мой взгляд, необходимо более детально изучать особенности применения стекловолокна армированного пластиком и учитывать специфические условия эксплуатации.

Что такое FRP и почему это актуально для конвейеров?

FRP, или Fiber Reinforced Polymer (пластик, армированный волокном), – это композиционный материал, состоящий из полимерной матрицы (например, полиэстер, полипропилен) и армирующего волокна (обычно стекловолокно, но может быть и углеволокно). Основное преимущество FRP – это его высокая прочность при относительно небольшом весе и отличная устойчивость к коррозии. Для конвейерных систем это критически важно, особенно при работе в агрессивных средах или при транспортировке абразивных материалов. Стальная арматура подвержена коррозии, что приводит к разрушению и необходимости частой замены. FRP, напротив, обладает значительно более длительным сроком службы.

Мы в ООО Циндао Хуашэн Резина (https://www.hwationrubber.ru) давно работаем с различными материалами для конвейеров, и видим, как растет интерес к FRP компонентам. Однако, стоит понимать, что это не панацея. Правильный выбор типа FRP, его конструкций и, что не менее важно, качество изготовления, имеет решающее значение для надежности конвейерной системы.

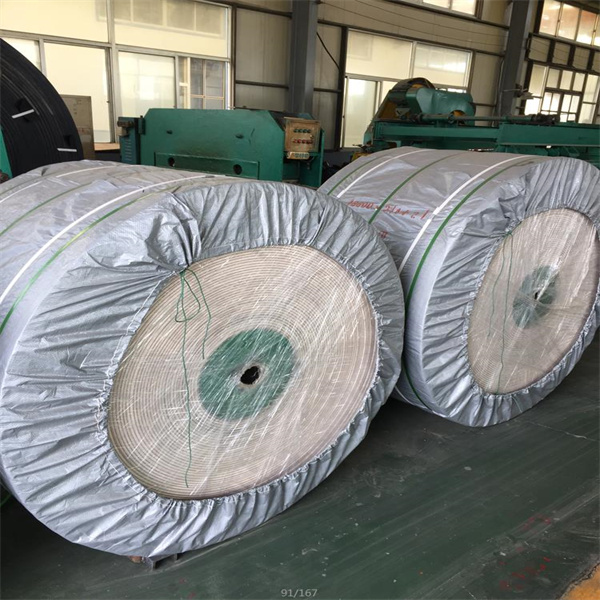

Применение FRP в конвейерных лентах и других элементах

FRP используется не только в качестве армирующего элемента в резиновых конвейерных лентах, но и в других компонентах: роликах, опорных элементах, а также в конструкциях конвейерных систем. В конвейерных лентах FRP обеспечивает дополнительную жесткость и износостойкость, что позволяет увеличить срок службы ленты и снизить затраты на техническое обслуживание. Мы, например, часто используем FRP армирование в лентах, предназначенных для транспортировки крупногабаритных или тяжелых грузов.

В качестве примера, недавно мы работали с клиентом, которому требовалась конвейерная система для транспортировки зерна. Использование традиционной стальной арматуры привело к быстрому разрушению ленты из-за коррозии и механических повреждений. Переход на ленту с FRP армированием значительно увеличил срок службы, и общие затраты на эксплуатацию системы оказались ниже, чем при использовании стальных аналогов. Это, конечно, не единственная возможная конфигурация, но очень показательный пример.

Проблемы и трудности при использовании FRP

Несмотря на многочисленные преимущества, использование FRP сопряжено с определенными проблемами. Одним из основных является стоимость. FRP материалы, как правило, дороже, чем традиционные материалы, такие как сталь или резина. Но важно оценивать не только первоначальные затраты, но и общую стоимость жизненного цикла – учитывая срок службы и затраты на обслуживание. В долгосрочной перспективе, использование FRP может оказаться более экономичным.

Еще одна проблема – это сложность ремонта. Поврежденные FRP элементы часто трудно ремонтировать, и в большинстве случаев требуется замена. Это, опять же, подчеркивает важность профилактического обслуживания и правильной эксплуатации. Важно также учитывать влияние окружающей среды на FRP, особенно при работе в условиях высоких температур или агрессивных химических сред.

Рекомендации по выбору и применению FRP

При выборе FRP для конвейерных систем необходимо учитывать ряд факторов: тип материала, его механические свойства, устойчивость к воздействию окружающей среды, а также стоимость. Важно также обращать внимание на качество изготовления и сертификацию продукции. Лучше всего сотрудничать с надежными поставщиками и производителями, имеющими опыт работы с FRP.

Помимо этого, необходимо учитывать условия эксплуатации конвейерной системы. При работе в условиях высоких температур, агрессивных химических сред или повышенной влажности следует использовать специальные марки FRP, предназначенные для таких условий. Необходимо также соблюдать правила эксплуатации и проводить регулярное техническое обслуживание.

Интересные наблюдения и эксперименты

Я лично проводил несколько экспериментов с различными типами FRP армирования в резиновых конвейерных лентах. Например, я сравнивал ленты с армированием из стекловолокна и ленты с армированием из углеволокна. Углеволокно, безусловно, прочнее, но и дороже. В большинстве случаев, стекловолокно оказывается оптимальным выбором, обеспечивая хороший баланс между прочностью и стоимостью. Интересно, что при правильном выборе типа полимерной матрицы можно добиться очень хороших результатов даже с использованием относительно недорогих материалов.

Одним из неожиданных открытий стало влияние геометрии FRP армирования на механические свойства ленты. Оказывается, даже небольшие изменения в расположении и ориентации волокон могут существенно повлиять на прочность и жесткость ленты. Это, конечно, требует более глубокого изучения и моделирования, но уже сейчас можно делать некоторые выводы.

В заключение, хочу сказать, что стекловолокно армированного пластиком – это перспективный материал для конвейерной промышленности. Он обладает рядом преимуществ по сравнению с традиционными материалами, таких как сталь и резина. Однако, его использование сопряжено с определенными проблемами. Правильный выбор и применение FRP требует опыта и знаний. Именно поэтому важно сотрудничать с надежными поставщиками и производителями, а также проводить регулярное техническое обслуживание конвейерных систем. Мы в ООО Циндао Хуашэн Резина готовы поделиться своим опытом и помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

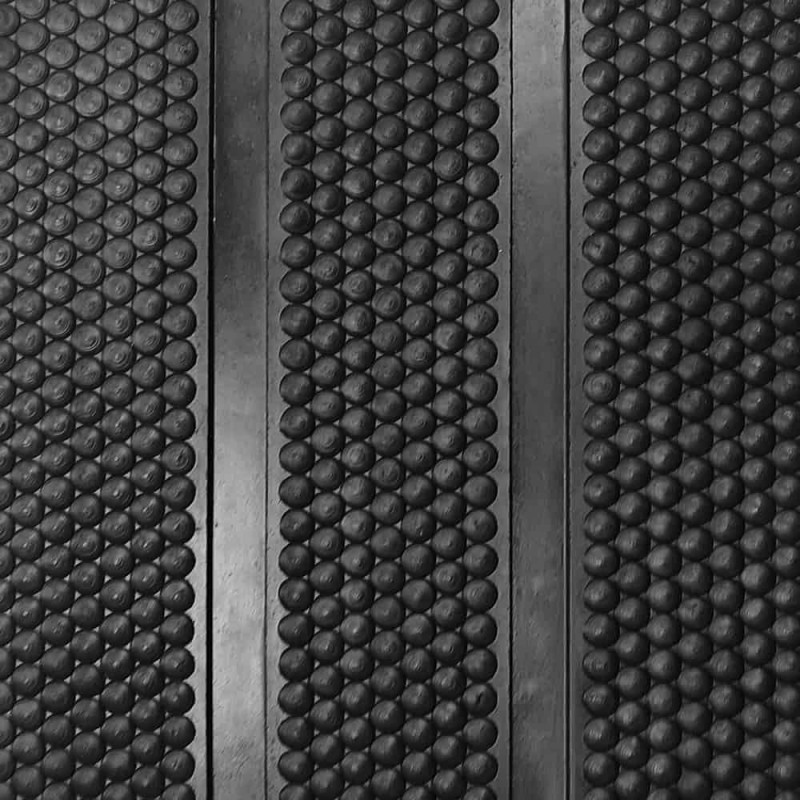

Резиновые защитные полосы

Резиновые защитные полосы -

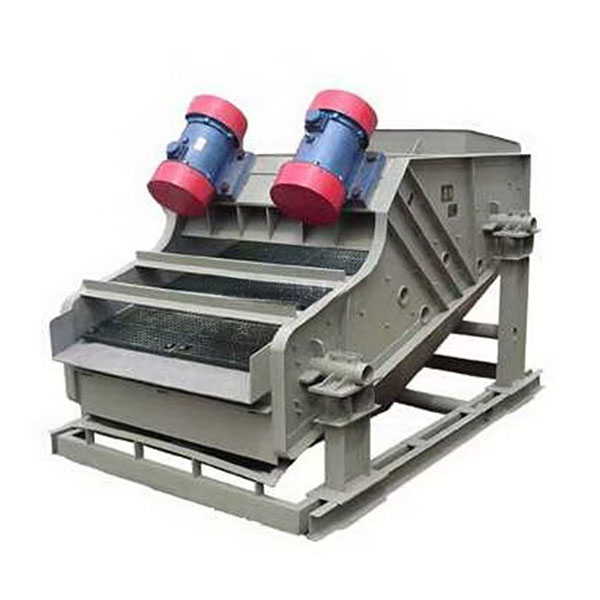

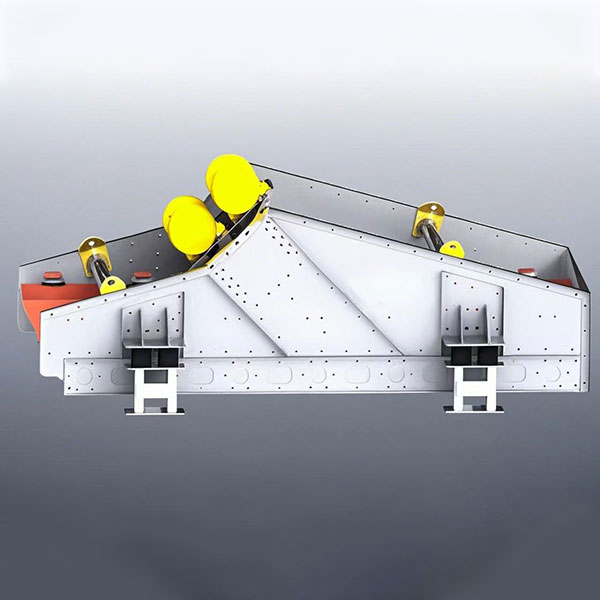

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

РЕЗИНОВЫЙ ЛИСТ FRAS

РЕЗИНОВЫЙ ЛИСТ FRAS -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

Лист губчатой резины

Лист губчатой резины -

Белая конвейерная лента для пищевых продуктов

Белая конвейерная лента для пищевых продуктов -

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

Керамический ролик

Керамический ролик -

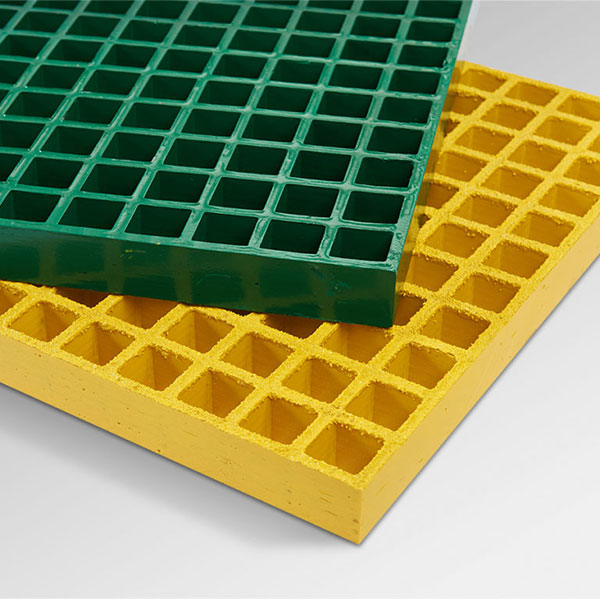

FRP-решетка

FRP-решетка -

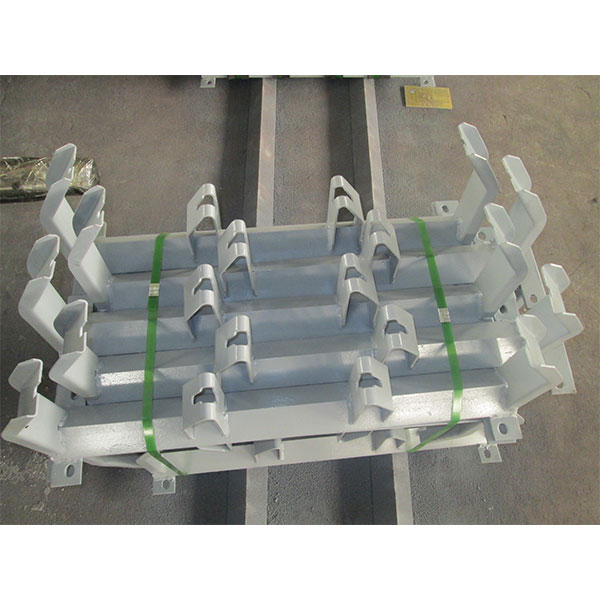

Желобчатый ролик

Желобчатый ролик -

Cерии NCT концентрированный магнитный сепаратор

Cерии NCT концентрированный магнитный сепаратор -

Четырехвалковая дробилка

Четырехвалковая дробилка

Связанный поиск

Связанный поиск- Маслостойкие конвейерные ленты из Китая

- Цена резиновой вакуумной фильтровальной ленты

- OEM хвостовой барабан

- Завод решетчатой плиты FRP

- Дешевые Кольцо цепь ковшовый элеватор

- Цена маслостойкой конвейерной ленты

- Купить саморазгружающийся трубопроводный железоотделитель

- Сверхмощная кольцевая молотковая дробилка в Китае

- Ролик из нержавеющей стали

- Стальная роликоопора