-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Оптовые конвейерные системы

Продажа оптовых конвейерных систем… Звучит просто, но на практике это совсем не так. Часто клиенты приходят с очень расплывчатыми требованиями, ожидая готовое решение 'под ключ'. А между тем, грамотное проектирование и подбор комплектующих – это сложный процесс, требующий опыта и понимания специфики производства. Хочется сразу сказать: 'Готовых решений не бывает'. Бывают оптимизированные для конкретной задачи.

Что скрывается за 'оптовыми конвейерными системами'?

Когда говорят о оптовом производстве конвейерных систем, подразумевают широкий спектр оборудования – от простых ленточных конвейеров до сложных многоступенчатых линий с сортировкой и дозированием. Здесь важно понимать, что не существует универсального решения. Все начинается с анализа сыпучего материала: его фракции, влажности, абразивности. Затем – определение требуемой производительности, длины линии, угла наклона и т.д. И, конечно, нужно учитывать условия эксплуатации: температура, влажность, наличие агрессивных сред.

Например, недавно работали с предприятием по производству строительных смесей. Они хотели автоматизировать процесс транспортировки цемента и песка. Первоначальный запрос – 'надо конвейер'. В итоге, после детального анализа, оказалось, что нужно не один конвейер, а целая система, включающая в себя ленточные конвейеры разной ширины и грузоподъемности, весовое дозирование, систему пылеудаления и автоматизированное управление. И это только начало!

Анализ клиентских запросов: ключевой этап

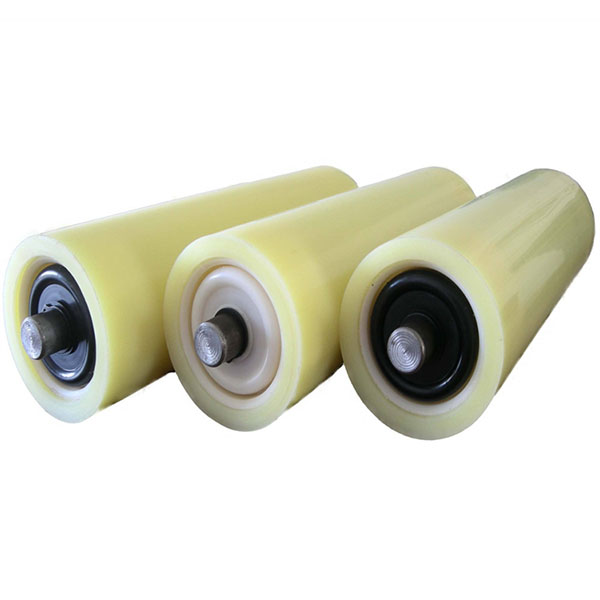

Часто попадаются интересные ситуации, когда клиент думает, что ему нужен какой-то конкретный тип конвейера – например, винтовой или роликовый. Но при более детальном рассмотрении выясняется, что оптимальным решением может быть комбинация различных типов. Например, ленточный конвейер для транспортировки сыпучих материалов, а затем – роликовый конвейер для подъема груза на высоту. Или, наоборот, комбинированный конвейер, совмещающий ленточный и роликовый принципы.

Важно уметь задавать правильные вопросы. Не просто спрашивать 'Какой конвейер вам нужен?', а выяснять 'Какая у вас производительность?', 'Каков состав материала?', 'Каковы требования к точности дозирования?', 'Какие у вас ограничения по бюджету?'. Только так можно предложить оптимальное решение.

Основные проблемы при работе с конвейерными системами

Самая распространенная проблема – это неточность и неравномерность подачи материала. Это может быть вызвано неправильным выбором типа конвейера, некачественными роликами или лентой, а также недостаточной точностью весового дозирования. В таких случаях, часто приходится прибегать к ручной корректировке, что снижает производительность и увеличивает трудозатраты.

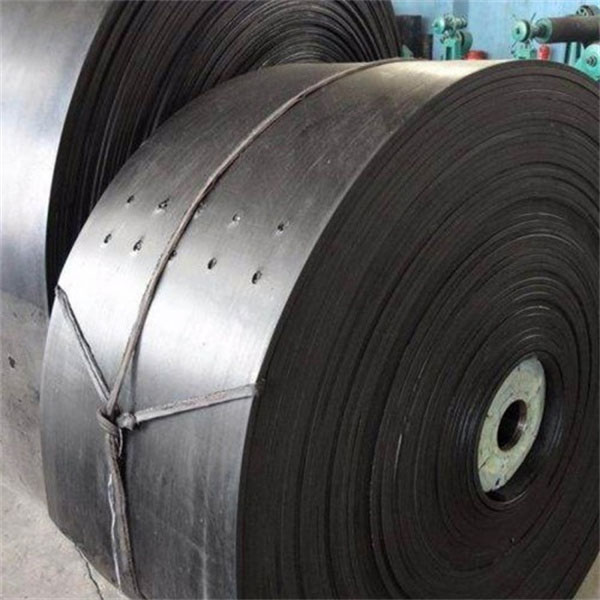

Еще одна проблема – это износ оборудования. Конвейерные ленты подвержены износу, особенно при транспортировке абразивных материалов. Важно правильно подобрать материал ленты, учитывая абразивность материала и условия эксплуатации. И регулярно проводить техническое обслуживание оборудования.

Мы, как компания ООО Циндао Хуашэн Резина, имеем опыт работы с различными материалами лент – от стандартного полиуретана до износостойкого EPDM с армирующей нитью. Выбор материала зависит от конкретной задачи и требований к долговечности. Мы всегда стараемся предложить оптимальное решение, учитывая бюджет клиента.

Техническое обслуживание: залог долговечности

Не стоит пренебрегать регулярным техническим обслуживанием конвейерных систем. Это включает в себя смазку роликов, замену изношенных деталей, проверку натяжения ленты и т.д. Регулярное обслуживание позволяет предотвратить поломки и продлить срок службы оборудования.

Мы предлагаем услуги по техническому обслуживанию конвейерных систем любой сложности. Наша команда специалистов выполнит все необходимые работы, используя только качественные запасные части. Также проводим консультации по оптимизации работы конвейерных систем.

Случаи из практики: от ошибок к успеху

Помню один случай, когда клиенту предложили конвейерную систему на основе старых, устаревших компонентов. В итоге, система постоянно ломалась, производительность была низкой, а обслуживание стоило огромных денег. Оказывается, клиенту нужно было не экономить на комплектующих, а инвестировать в качественное оборудование.

В другом случае, клиенту не подошел выбранный тип конвейера. Он думал, что винтовой конвейер будет оптимальным для транспортировки сыпучего материала. Но из-за высокой абразивности материала, винты быстро изнашивались, что приводило к частым поломкам и необходимости дорогостоящего ремонта. В итоге, мы предложили использовать ленточный конвейер с износостойкой лентой, что позволило решить проблему.

Индивидуальный подход: ключ к успеху

Главный вывод, который я делаю из своего опыта работы с оптовыми конвейерными системами – это индивидуальный подход к каждому клиенту. Важно внимательно выслушать их потребности, провести детальный анализ и предложить оптимальное решение, учитывая их бюджет и условия эксплуатации. Не стоит пытаться 'впарить' готовую систему, лучше разработать индивидуальный проект, который будет соответствовать всем требованиям.

Мы постоянно работаем над улучшением наших продуктов и услуг. Используем современные технологии и материалы, чтобы предложить нашим клиентам самые эффективные и надежные конвейерные системы. Мы уверены, что сможем помочь вам автоматизировать производственный процесс и повысить его эффективность.

Что дальше?

Если у вас есть вопросы по поставке конвейерных систем, или вам нужна консультация по выбору оборудования, свяжитесь с нами. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Натуральный резиновый лист

Натуральный резиновый лист -

БАЛЛИСТИЧЕСКИЙ РЕЗИНОВЫЙ ЛИСТ

БАЛЛИСТИЧЕСКИЙ РЕЗИНОВЫЙ ЛИСТ -

Стальной ролик

Стальной ролик -

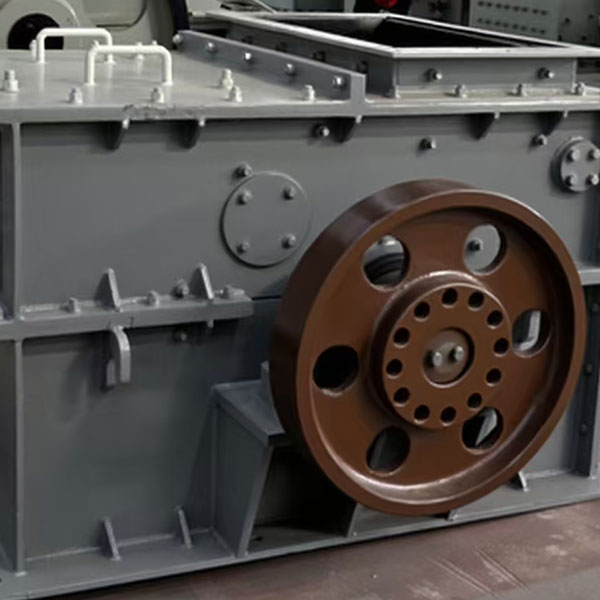

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Cерии NCT концентрированный магнитный сепаратор

Cерии NCT концентрированный магнитный сепаратор -

Высокоэффективная дробилка

Высокоэффективная дробилка -

Резиновые защитные полосы

Резиновые защитные полосы -

Резиновая футеровка шкивов

Резиновая футеровка шкивов -

Боковая конвейерная лента

Боковая конвейерная лента -

Переворачивающееся сито

Переворачивающееся сито -

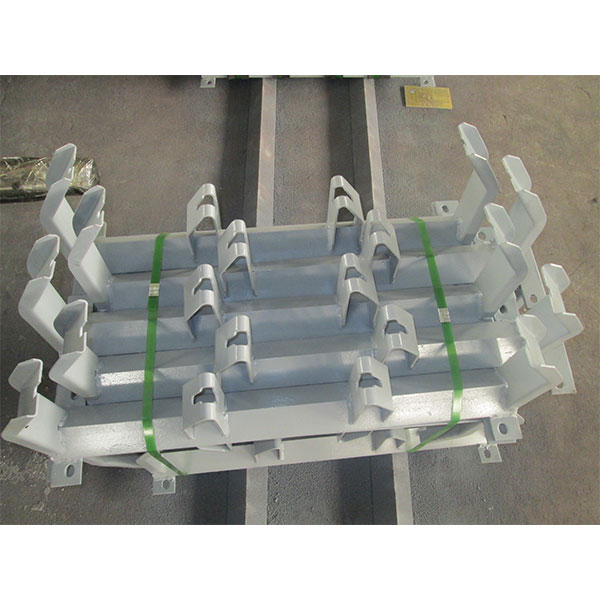

Желобчатый ролик

Желобчатый ролик -

Нейлоновый ролик

Нейлоновый ролик

Связанный поиск

Связанный поиск- Установка для просеивания с опрокидывающимся потоком

- Производитель роликов с рифлением 35°

- Щековая дробилка завод

- Крупнейшие покупатели высокоэффективных роликов для конвейерных лент

- Купить кольцевой цепной ковшовый элеватор

- Поставщики нижних роликов

- Белая конвейерная лента

- Производители сверхмощных кольцевых молотковых дробилок

- Индивидуальная тканевая конвейерная лента с низким удлинением

- Поставщики роликов