-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

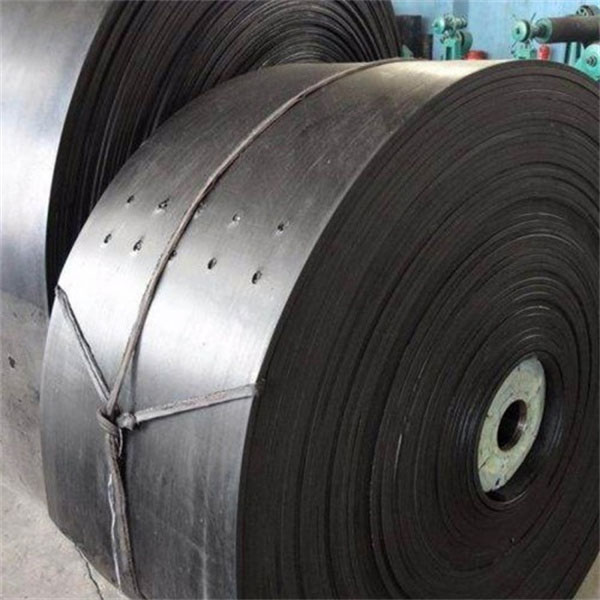

Отличная кислото- и щелочестойкая конвейерная лента

На рынке конвейерных лент представлено огромное количество вариантов, и зачастую производителям сложно разобраться, какая именно резина подходит для конкретных условий эксплуатации. Часто слышишь об 'универсальных' решениях, но на деле это редкость. Вопрос стойкости к агрессивным средам – отдельная история. Мы в ООО Циндао Хуашэн Резина сталкивались с этим регулярно, и вот что мы накопили опыта по применению высокопрочных конвейерных лент, особенно в условиях контакта с кислотами и щелочами.

Проблема стойкости: почему 'универсальных' решений недостаточно

Первая проблема, с которой сталкиваешься – это понимание, что кислото- и щелочестойкость – это не однородное понятие. Разные кислоты и щелочи имеют разные свойства, и материал, идеально подходящий для одной среды, может разрушаться в другой. Например, устойчивость к серной кислоте не гарантирует устойчивость к гидроксиду натрия. И даже внутри одной категории (например, щелочи) можно встретить значительные различия в активности.

Кроме химической агрессии, необходимо учитывать механические нагрузки – вес транспортируемого груза, скорость ленты, угол наклона конвейера. Сильные механические воздействия могут ослабить даже самый стойкий материал. Это особенно важно для конвейерных лент, работающих в тяжелых условиях.

Часто клиенты выбирают конвейерные ленты, руководствуясь только ценой, не учитывая долгосрочные затраты на ремонт и замену. В итоге, 'дешевая' лента может оказаться дороже, чем более надежное, но более дорогое решение, из-за более частых поломок и простоев производства.

Материалы и их свойства: что выбрать

Основными материалами для изготовления кислото- и щелочестойких конвейерных лент являются различные типы резины: натуральный каучук (NR), этилен-пропилен-диен-мономер (EPDM), нитрильный каучук (NBR), хлоропреновый каучук (CR) и силиконовый каучук (VMQ). Выбор материала зависит от конкретных условий эксплуатации.

Например, EPDM обладает отличной устойчивостью к окислителям, кислотам и щелочам, а также к атмосферным воздействиям. Это делает его хорошим выбором для работы в агрессивных средах и на открытом воздухе. NBR, в свою очередь, характеризуется хорошей стойкостью к маслам и растворителям, но его устойчивость к щелочам ограничена. Хлоропрен, хотя и более дешевый, имеет значительно меньшую стойкость к агрессивным веществам.

Важно понимать, что свойства резины могут значительно изменяться в зависимости от добавленных наполнителей и других компонентов. Например, добавление углеродного порошка может повысить прочность и износостойкость ленты, а добавление специальных антиокислителей – улучшить ее устойчивость к атмосферным воздействиям. При выборе конвейерной ленты необходимо учитывать все эти факторы.

Реальный пример: работа с серной кислотой в химической промышленности

Недавно мы работали с компанией, занимающейся производством удобрений. Им требовалась конвейерная лента для транспортировки сырой серной кислоты. Первоначально они выбрали ленту из NBR, руководствуясь ценой. Но через несколько месяцев лента начала разрушаться, и пришлось остановить производство для замены. Оказалось, что NBR просто не выдерживает длительного воздействия концентрированной серной кислоты.

Мы предложили им ленту из EPDM с усиленным каркасом. Эта лента обеспечила значительно большую устойчивость к серной кислоте и выдержала работу без серьезных повреждений в течение нескольких лет. При этом, общая стоимость владения лентой (с учетом стоимости ремонта и простоев) оказалась ниже, чем у первоначального варианта.

Этот случай показал, что экономия на конвейерных лентах может обернуться большими потерями. Важно правильно подобрать материал и конструкцию ленты, чтобы обеспечить надежную и долговечную работу оборудования.

Важные нюансы: конструктивные особенности и качество изготовления

Помимо выбора материала, важно учитывать конструктивные особенности конвейерной ленты. Усиленный каркас из высокопрочной стали или ткани может значительно повысить ее прочность и износостойкость. Наличие специальных антистатических добавок может предотвратить накопление статического электричества, что особенно важно при работе с горючими веществами.

Не менее важным фактором является качество изготовления ленты. Важно, чтобы швы были прочными и герметичными, а резиновая смесь равномерно распределена по всей поверхности. Производство высокопрочных конвейерных лент требует использования современного оборудования и квалифицированного персонала. ООО Циндао Хуашэн Резина строго следит за качеством своей продукции, используя только проверенные материалы и технологии.

Мы придерживаемся строгих стандартов контроля качества на всех этапах производства – от закупки сырья до упаковки готовой продукции. Это позволяет нам гарантировать надежность и долговечность наших конвейерных лент.

Ошибки при выборе и эксплуатации: чего стоит избегать

Частая ошибка при выборе конвейерных лент – это недооценка требований к конструкции и качеству изготовления. Не стоит экономить на усилении каркаса или антистатических добавках, особенно при работе в агрессивных средах.

Важно также правильно эксплуатировать ленту. Не допускается превышение допустимой нагрузки, неправильная настройка скорости конвейера и использование ленты для транспортировки грузов, не соответствующих ее назначению. Регулярный осмотр ленты и своевременная замена изношенных участков также помогут продлить срок ее службы.

ООО Циндао Хуашэн Резина предлагает полный спектр услуг по подбору, изготовлению и обслуживанию конвейерных лент. Мы всегда готовы помочь вам выбрать оптимальное решение для ваших условий эксплуатации и предоставить квалифицированную консультацию.

В заключение: надежность и долговечность - ключевые факторы

Выбор отличной кислото- и щелочестойкой конвейерной ленты – это инвестиция в надежность и долговечность вашего оборудования. Не стоит экономить на качестве и конструктивных особенностях ленты. Обратитесь к специалистам, которые имеют опыт работы с агрессивными средами и смогут предложить вам оптимальное решение. ООО Циндао Хуашэн Резина – ваш надежный партнер в области производства конвейерных лент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновый лист SBR

Резиновый лист SBR -

Линейное сито

Линейное сито -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

Параллельный ролик

Параллельный ролик -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

РЕЗИНОВЫЕ ПОЛЫ

РЕЗИНОВЫЕ ПОЛЫ -

Ударная дробилка

Ударная дробилка -

Cерии NCT концентрированный магнитный сепаратор

Cерии NCT концентрированный магнитный сепаратор -

Tонкое вибрационное сито

Tонкое вибрационное сито -

Лист силиконовой резины

Лист силиконовой резины -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами

Связанный поиск

Связанный поиск- Цена параллельных роликов

- Производитель износостойких роликов конвейерной ленты

- Цена кольцевой молотковой дробилки

- Двухвалковая дробилка OEM

- Реверсивная незасоряющаяся дробилка в Китае

- Завод подушечных роликов

- Поставщики параллельных роликов

- Дешевые конвейер ролик

- Оптовые конвейеры

- Поставщики роликов из нержавеющей стали