-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

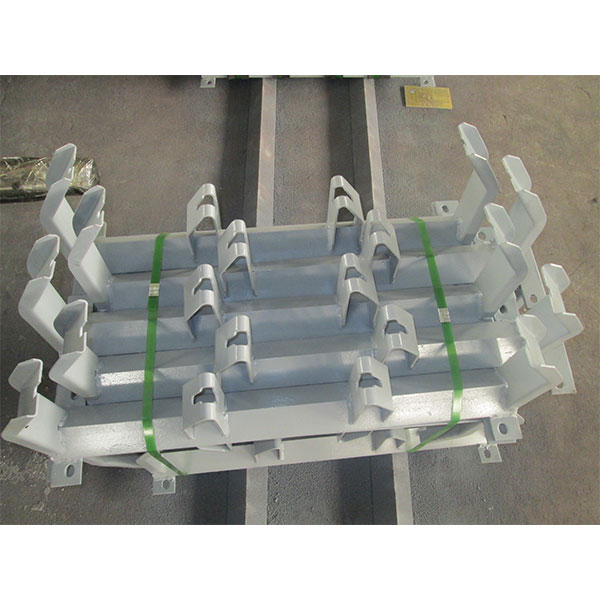

Ролик конвейерный OEM

Ролик конвейерный OEM – тема, которая часто всплывает в обсуждениях с клиентами. Многие считают, что это просто закупка стандартного компонента под своей маркой. Но реальность, как всегда, оказывается сложнее. Я заметил, как часто компании недооценивают важность правильного подхода к подобным заказам, и это, в конечном итоге, влияет на производительность и надежность всего конвейера. Стараюсь в этой статье поделиться небольшим опытом, как это обычно происходит на практике.

Определение и Scope OEM роликов

Прежде всего, стоит четко понимать, что означает 'OEM'. Это не просто нанесение логотипа. Это комплексная работа, включающая не только производство, но и контроль качества, выбор материалов, а иногда и собственные разработки. При заказе роликов конвейерных OEM, клиент, как правило, предоставляет свои технические спецификации: размеры, материал, требования к износостойкости, нагрузке и т.д. Основываясь на этих данных, производитель создает продукт, соответствующий этим требованиям, и поставляет его с маркировкой клиента. Но не всегда спецификаций достаточно. Часто возникают вопросы, связанные с условиями эксплуатации, специфическими требованиями к сцеплению и так далее.

В нашей компании, ООО Циндао Хуашэн Резина, мы часто сталкиваемся с ситуациями, когда клиент ожидает стандартный продукт, а в итоге требует серьезных изменений в конструкции или материале. Это связано с тем, что первоначальные спецификации не учитывают все факторы, влияющие на долговечность ролика конвейерного в конкретных условиях. Мы уделяем большое внимание предварительному техническому анализу и консультациям, чтобы избежать подобных недоразумений. Если у вас возникли вопросы – обращайтесь, всегда лучше потратить немного времени на проработку деталей на старте, чем потом исправлять ошибки.

Выбор материала и его влияние на эксплуатацию

Материал – один из ключевых факторов, определяющих срок службы ролика конвейерного. Выбор зависит от многих параметров: тип перевозимого груза, температура окружающей среды, агрессивность среды и т.д. Наиболее распространенные материалы – резина (различных марок), полиуретан, полиамид. Каждый из них обладает своими преимуществами и недостатками. Например, резина обеспечивает хорошее сцепление и амортизацию, но менее устойчива к износу, чем полиуретан.

Мы регулярно консультируем клиентов по поводу оптимального выбора материала. Например, недавно мы работали над заказом для компании, которая перевозила крупногабаритные детали с острыми краями. Изначально клиент хотел использовать стандартную резино-техническую ленту, но мы предложили использовать полиуретан с повышенной износостойкостью и устойчивостью к истиранию. Этот выбор позволил значительно увеличить срок службы роликов конвейерных и снизить затраты на обслуживание. Стоит всегда рассматривать материал как инвестицию, а не как простой расходный материал.

Проблемы, возникающие при производстве и контроле качества

Процесс производства роликов конвейерных OEM включает в себя несколько этапов: подбор сырья, формовку, вулканизацию (для резиновых роликов), шлифовку, нанесение покрытия и контроль качества. На каждом этапе возможны проблемы. Например, некачественное сырье может привести к дефектам готового продукта. Неправильная вулканизация может снизить прочность и эластичность резиновой смеси. Недостаточная шлифовка может привести к неравномерному износу.

Мы используем современное оборудование и строгий контроль качества на всех этапах производства. У нас есть собственные лаборатории, где мы проводим испытания на прочность, износостойкость, устойчивость к температурным воздействиям и другим параметрам. При этом, мы также тесно сотрудничаем с нашими поставщиками сырья, чтобы обеспечить высокое качество используемых материалов. Иногда возникают сложности с подбором нужного состава резиновой смеси, поэтому необходим тщательный анализ и тестирование.

Недооценка критичных параметров ролика конвейерного

Часто клиенты упускают из виду некоторые важные параметры, которые влияют на работоспособность ролика конвейерного. Например, это правильный выбор жесткости и диаметра ролика, а также его геометрии. Неправильно подобранный ролик может привести к скручиванию конвейерной ленты, увеличению трения и снижению производительности. Также важно учитывать условия эксплуатации – например, интенсивность нагрузки, наличие вибраций и т.д.

Мы всегда проводим тщательный анализ условий эксплуатации и помогаем клиентам выбрать оптимальный тип ролика. Иногда это требует разработки индивидуального решения, учитывающего все особенности конкретного конвейера. Например, мы разрабатывали специальные ролики конвейерные с повышенной устойчивостью к вибрациям для конвейера, работающего в условиях интенсивной вибрации. Такой подход позволяет значительно продлить срок службы конвейера и снизить затраты на обслуживание.

Заказ роликов конвейерных OEM: типичные ошибки и как их избежать

Вот несколько распространенных ошибок, которые совершают при заказе роликов конвейерных OEM: недостаточный технический анализ, неправильный выбор материала, игнорирование условий эксплуатации, недостаточное внимание к контролю качества, неопределенность в сроках поставки.

Чтобы избежать этих ошибок, рекомендую тщательно проработать технические спецификации, обратиться к опытному производителю, который сможет предложить оптимальное решение, строго контролировать качество на всех этапах производства и заблаговременно согласовать сроки поставки. И, конечно, не стесняйтесь задавать вопросы – лучше перестраховаться, чем потом исправлять ошибки. ООО Циндао Хуашэн Резина всегда готова оказать профессиональную консультацию и помочь в решении любых вопросов, связанных с роликами конвейерными.

Перспективы развития роликов конвейерных OEM

С развитием технологий растет и спрос на ролики конвейерные OEM с улучшенными характеристиками. Сейчас активно разрабатываются ролики с повышенной износостойкостью, устойчивостью к агрессивным средам и повышенной грузоподъемностью. Также растет спрос на ролики с интегрированными датчиками, которые позволяют контролировать состояние конвейера и предсказывать возможные поломки.

ООО Циндао Хуашэн Резина постоянно следит за новыми тенденциями и разработками в этой области. Мы инвестируем в современное оборудование и обучение персонала, чтобы предлагать нашим клиентам самые передовые решения. Мы верим, что ролики конвейерные OEM будут играть все более важную роль в обеспечении эффективности и надежности конвейерных систем в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ударная дробилка

Ударная дробилка -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

Mоторный питатель

Mоторный питатель -

Барабанное сито

Барабанное сито -

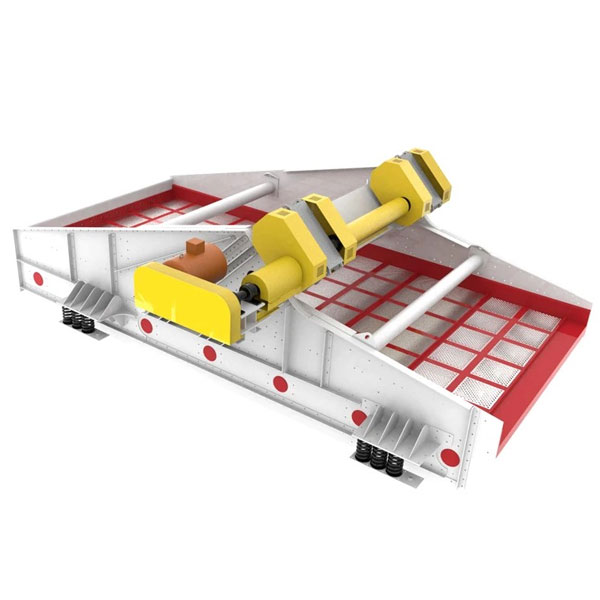

Линейное сито

Линейное сито -

Двухвалковая дробилка

Двухвалковая дробилка -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Ленточный конвейер

Ленточный конвейер -

Лист губчатой резины

Лист губчатой резины -

Многоклиновая конвейерная лента

Многоклиновая конвейерная лента -

Cерии NCT концентрированный магнитный сепаратор

Cерии NCT концентрированный магнитный сепаратор

Связанный поиск

Связанный поиск- Дешевые добыча конвейер ролики

- Завод по производству пултрудированных стеклопластиковых профилей

- Дешевое оборудование для просеивания зерна

- Основные покупатели круговых вибрационных грохотов

- Дешевые коррозионностойкие ролики конвейерной ленты

- Цена постоянного магнита саморазгружающийся железоудалитель

- Оптовая реверсивная незасоряющаяся дробилка

- Оптовый металлодетектор

- Елочка конвейерная лента из Китая

- Основные покупатели стальных роликов