-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Китайские резинотканевые ленты: инновации?

2026-01-21

Когда слышишь ?китайские резинотканевые ленты?, первое, что приходит в голову большинству закупщиков — это цена. Дешево. И сразу же следом — сомнения в долговечности, в стабильности свойств. Работая с этим годами, могу сказать: да, это стереотип, но он не на пустом месте вырос. Раньше действительно было лотереей — попадётся партия с нормальным адгезией тканей, а следующая уже расслаивается через полгода. Сейчас же вопрос не в том, есть ли инновации, а в том, где они сконцентрированы и как их отличить от маркетингового шума.

От цены к ценности: эволюция восприятия

Раньше наш главный аргумент на переговорах был прост: ?В два раза дешевле европейского аналога?. Этого хватало. Сейчас этого мало. Клиенты стали умнее, их инженеры задают вопросы по конкретным стандартам DIN, ISO, по сопротивлению продольному раздиру, по поведению ленты в условиях мороза или при контакте с маслом. И китайские производители, те, кто выжил в конкурентной борьбе, вынуждены были на это отвечать.

Вот, к примеру, история с одним нашим проектом на Урале, для угольного разреза. Заказчик изначально брал ленту местного производства, но постоянно жаловался на быстрый износ верхней обкладки от абразива. Предложили им образец от ООО Циндао Хуашэн Резина. Их техотдел долго изучал документацию, сравнивал с имеющейся. Решающим стал именно состав резиновой смеси обкладки — они использовали модифицированный каучук с повышенным содержанием специальных наполнителей, что давало лучшую износостойкость без критического роста цены. Перешли на их ленту, и межремонтный интервал увеличился заметно. Это не прорывная инновация, это грамотная инженерия и адаптация.

Но здесь же и главная ловушка. На рынке сотни фабрик. Одни, как Хуашэн, вкладываются в лабораторию, в контроль на всех этапах, их сайт hwationrubber.ru — это полноценный технический портал с каталогами, описаниями, чертежами. Другие же до сих пор работают по принципу ?смешали что было?, а потом удивляются, почему лента ведёт себя на трассе непредсказуемо. Разрыв в качестве между лидерами и аутсайдерами колоссальный.

Где искать реальные улучшения? Не в ленте, а в её ?анатомии?

Если говорить об инновациях в чистом виде, то они редко бывают революционными. Чаще это серия мелких, но критичных улучшений. Возьмём каркас. Всё ещё доминируют ткани EP (полиэстер-полиамид), но сейчас много экспериментов с плотностью плетения и пропиткой. Раньше проблема была в ?сухой? ткани — плохая пропитка резиной вела к расслоению. Сейчас ведущие производители используют многоступенчатую пропитку, иногда с добавлением связующих составов на основе корда. Это напрямую влияет на прочность на разрыв и усталостную выносливость.

Ещё один момент — соединение концов. Механические стыки уходят в прошлое для ответственных применений. Вулканизация стала стандартом. Но и тут есть нюансы. Качество вулканизационного пресса, температура, давление, время выдержки — малейшее отклонение, и стык становится слабым местом. Видел, как на одной фабрике пытались сэкономить на обслуживании пресса, в результате температура по полотну гуляла на 15 градусов. Стыки потом ?поплыли? при первой же нагрузке. Инновация? Нет, просто профессиональное исполнение рутинных операций, которое и отличает хорошего поставщика.

Отдельно стоит сказать про обкладки. Здесь прогресс более заметен. Появились составы, устойчивые к конкретным средам: к растительным маслам на элеваторах, к окислению на горячих агломератах. Это не универсальная резина, а специализированные решения. И это, пожалуй, главный сдвиг — переход от продажи ?ленты вообще? к подбору решения под конкретную задачу.

Случай из практики: когда ?инновация? подвела

Хочется рассказать и о неудачном опыте, чтобы картина была полной. Как-то нам предложили ленту с ?новейшим? армирующим слоем из арамидных волокон. Сулили невероятную прочность при меньшей толщине и весе. Цена была выше средней. Уговорили одного клиента на пробную партию для транспортировки щебня.

И всё вроде бы было хорошо: лента легкая, прочная на разрыв. Но через три месяца начались жалобы на продольные порезы. Оказалось, что арамид, при всей своей прочности, обладает худшей стойкостью к поперечным режущим воздействиям (удары острым краем камня) по сравнению с традиционным стальным кордом. И гибкость соединения была не та, стык получался более жёстким. Пришлось извиняться и менять ленту за свой счёт. Вывод: любое новшество нужно проверять в конкретных условиях. То, что хорошо для одного применения (например, для длинных магистральных конвейеров с ровной нагрузкой), может быть провальным для другого.

Этот опыт научил нас осторожнее относиться к громким заявлениям. Теперь мы всегда запрашиваем не просто сертификаты, а отчёты о полевых испытаниях в схожих условиях, а лучше — организуем свои тесты на небольшом участке.

Роль поставщика: не просто продавец, а инженерный партнёр

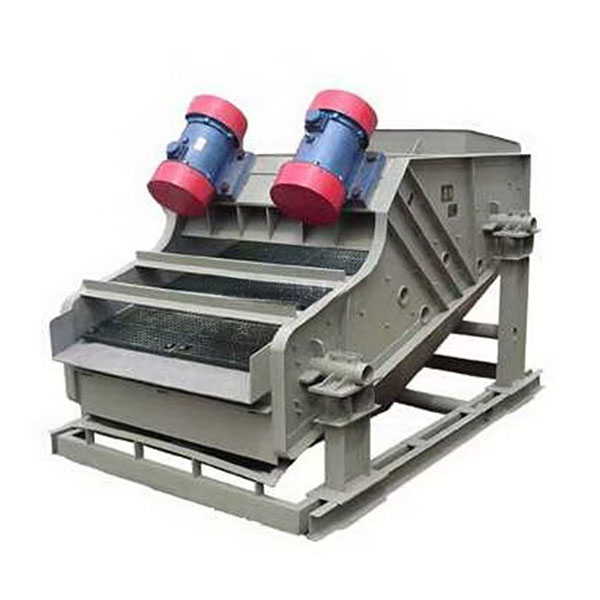

Вот здесь и проявляется разница между сайтом-визиткой и серьёзной компанией. Когда у поставщика есть не только каталог, но и техническая поддержка, которая может посоветовать тип ленты, рассчитать натяжение, предложить схему стыковки — это дорогого стоит. Возвращаясь к ООО Циндао Хуашэн Резина, в их описании не зря упомянуты не только ленты, но и роликоопоры, дробильные установки, системы. Это говорит о понимании контекста, о том, что лента работает в системе. Их экспертиза в производстве конвейерных резинотканевых лент подкрепляется знанием смежного оборудования.

На практике это выглядит так: к нам обращается клиент с проблемой сбегания ленты на каком-то участке. Можно просто продать ему новую. Но чаще мы, созваниваемся с техотделом поставщика, скидываем фото, параметры. И оттуда могут прийти к выводу, что проблема не в ленте, а в misalignment роликоопор или в недостаточном натяжении. И предложат решение, возможно, даже не связанное с заменой полотна. Это экономит клиенту огромные деньги и время.

Поэтому, когда я вижу сайт, где подробно расписаны характеристики, есть раздел с техническими статьями или кейсами (пусть даже на русский переведёнными с некоторыми шероховатостями), это вызывает больше доверия, чем страница с одними ценами и контактами. Инновации — это ещё и в сервисе, в доступности информации, в готовности решать проблему, а не просто отгрузить товар.

Итак, инновации или нет?

Подводя неформальный итог. Да, в сегменте китайских резинотканевых лент есть движение. Но оно не в сфере создания чего-то принципиально нового ?с нуля?. Оно — в последовательном улучшении существующих технологий, в ужесточении контроля качества, в специализации продуктов и в развитии инженерно-сервисной поддержки. Самые ?инновационные? на сегодня фабрики — это те, которые перестали гнаться за самой низкой ценой любой ценой и начали вкладываться в предсказуемость и повторяемость качества, в R&D по резиновым смесям, в диалог с конечным потребителем.

Выбирая поставщика сегодня, уже нельзя слепо ориентироваться на страну происхождения. Нужно смотреть на историю компании, на её портфолио реализованных проектов в схожих отраслях, на полноту технической документации и, что критично важно, на реактивность и адекватность техподдержки. Потому что даже самая совершенная лента может выйти из строя из-за ошибок монтажа или неверной эксплуатации. И в этот момент вам понадобится не менеджер по продажам, а инженер.

Так что, инновации ли это? Скорее, профессиональное взросление отрасли. И это, по-моему, даже лучше. Надёжнее.