-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

Китай: будущее конвейерных заводов?

2026-01-26

Когда слышишь этот вопрос, первая мысль — конечно, будущее. Потом приходит вторая: а что именно мы под этим подразумеваем? Просто дешёвое производство? Или уже что-то другое? Много лет работая с китайскими поставщиками, вроде тех же ребят из ООО Циндао Хуашэн Резина, видишь, как меняется картина. Раньше разговор шёл в основном о цене и копировании. Сейчас же всё чаще слышишь про собственные разработки, адаптацию под конкретный рудник или карьер, про срок службы ленты, а не только её стоимость за метр. Но так ли это везде? Вот в чём вопрос.

От копий к собственным решениям: эволюция на примере

Возьмём, к примеру, конвейерные ленты. Лет десять назад типичный запрос от китайского завода звучал так: ?Пришлите чертёж или образец, сделаем дешевле?. Сейчас в диалоге с компанией, указанной на их сайте hwationrubber.ru, уже обсуждаются детали: тип перегруза, абразивность материала, температурный режим. Они сами предлагают варианты резиновых смесей, разные типы каркаса — не просто EP300, а с конкретными характеристиками на разрыв и стойкость к продольному раздиру.

Это не просто слова. Сталкивался с проектом для угольного разреза в Казахстане. Нужна была лента с повышенной стойкостью к ударам и продольным порезам. Местные дистрибьюторы предлагали стандартные европейские решения, дорогие и с долгим сроком поставки. Китайские партнёры, включая Циндао Хуашэн, не просто скопировали спецификацию. Они прислали инженера на объект (пусть и виртуально, по видео и фото), чтобы оценить условия работы перегрузочных узлов. В итоге предложили ленту с усиленными бортами и особой прокладкой между слоями ткани — решение оказалось на 20-25% дешевле европейского, а по факту отработало гарантийный срок без серьёзных инцидентов. Ключевое слово — ?предложили?. Раньше инициатива была редкостью.

Но здесь же кроется и ловушка. Не каждый завод на это способен. Много мелких производителей до сих пор работают по старинке, гонятся за объёмом, экономят на сырье. Отсюда и неоднородность качества, которая и портит общую репутацию. Разрыв между лидерами, которые вкладываются в НИОКР и сервис, и аутсайдерами только растёт.

Оборудование и сервис: где слабое звено?

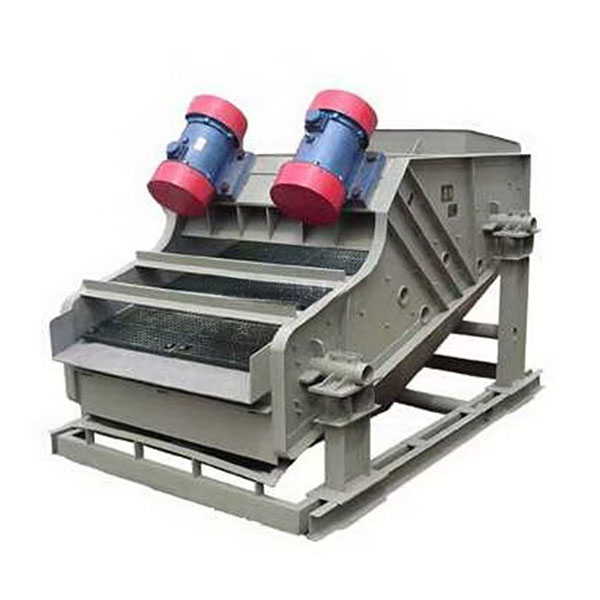

Если с лентами прогресс очевиден, то с комплексным конвейерным оборудованием — дробилками, грохотами, системами — история сложнее. Китайские заводы научились делать надёжные ?железные? части: рамы, роликоопоры, барабаны. По качеству металлообработки и сварки они уже на уровне, часто лучше многих региональных производителей. Проблема, с которой мы сталкивались не раз, — это обвязка и автоматика.

Помню проект поставки конвейерной линии для щебёночного завода. Механическая часть от ООО Циндао Хуашэн Резина была безупречна: роликоопоры с лабиринтными уплотнениями, отлитые барабаны. Но система управления, которую они изначально предлагали как стандартную, была слабовата — дешёвые датчики, ПЛК с минимальным функционалом. Пришлось отдельно прописывать техзадание по автоматике и закупать компоненты Siemens отдельно, а китайская сторона только интегрировала. Их сильная сторона — механика, слабая — сложная электроника и софт. Хотя в последние пару лет вижу, что и здесь они учатся, начинают сотрудничать с немецкими или японскими партнёрами по компонентам.

Сервис — отдельная тема. Гарантийные обязательства есть, но их реализация иногда хромает. Быстрее и проще получить поддержку по резинотканцевым лентам — отгрузить новый кусок, прислать специалиста по стыковке. Сложнее с ремонтом дробильного узла: логистика запчастей может затянуться, а местных сервисных инженеров с глубокой экспертизой по конкретной модели не всегда найдёшь. Это то, над чем им ещё работать и работать.

Цена vs. Общая стоимость владения: смена парадигмы

Раньше главным и почти единственным аргументом была низкая закупочная цена. Сейчас умные покупатели, особенно в mining и тяжёлой промышленности, считают по-другому — считают общую стоимость владения (TCO). И здесь у китайских производителей открывается второе дыхание.

Они могут предложить не просто дешёвый продукт, а оптимальное по цене и долговечности решение. Например, для карьера с не самой агрессивной породой нет смысла ставить сверхдорогую немецкую ленту с циклом жизни 10 лет, если через 5 лет карьер выработают. Китайская лента на 5-7 лет, но в 2-2.5 раза дешевле, оказывается экономически выгоднее. Заводы начали это понимать и играть на этом поле, позиционируя себя не как ?дешёвые?, а как ?рациональные?.

На практике это выглядит так: ты не просто получаешь коммерческое предложение с ценой за тонну. Ты получаесть расчёт, пусть и приблизительный, по износу, рекомендации по графику замены роликов, варианты с разной стойкостью износостойких вставок на перегрузах. Это уже другой уровень диалога. Компании вроде Циндао Хуашэн, судя по их сайту и практике, активно продвигают именно такой подход — не продажа ?железа?, а предоставление работающего комплекса с оглядкой на экономику проекта.

Вызовы и барьеры: что может замедлить движение вперёд?

Не всё так гладко. Первый и главный вызов — логистика и геополитика. Сроки морской перевозки непредсказуемы, стоимость фрахта скачет. Проект, рассчитанный на поставку за 60 дней, может легко превратиться в 120-дневную эпопею. Это убивает одно из ключевых преимуществ — оперативность. Некоторые крупные игроки, понимая это, начинают создавать склады готовой продукции или полуфабрикатов в третьих странах, например, в Казахстане или Турции, чтобы сократить время доставки до конечного клиента в СНГ.

Второй барьер — доверие. Его не купишь маркетингом. Оно зарабатывается годами безотказной работы оборудования в тяжёлых условиях. У европейских брендов этот капитал колоссальный. Китайцы его нарабатывают, но каждый серьёзный сбой отбрасывает назад не конкретный завод, а в восприятии многих — ?китайского производителя? в целом. Поэтому сейчас их фокус — на максимальную стандартизацию и контроль качества на выходе с завода, чтобы минимизировать брак.

Третий момент — кадры. С инженерами и технологами на самих заводах стало лучше. А вот с англо- или русскоговорящими техническими специалистами, которые могут вести сложные переговоры и глубоко вникнуть в проблему заказчика, — дефицит. Часто коммуникация идёт через нескольких посредников, и смысл теряется. Это раздражает и создаёт ощущение непрофессионализма, даже если продукт на самом деле хорош.

Будущее: интеграция, а не изоляция

Так куда же движется будущее китайских конвейерных заводов? Мне видится, что это не путь в изоляцию, создание всего и вся внутри страны. Это путь глубокой интеграции в глобальные цепочки создания стоимости, но на новых ролях.

Они уже не просто фабрики. Они становятся центрами компетенции по механической обработке, резинотехнике, производству стандартизированных узлов. Их будущее — в гибкости и адаптивности. Способности быстро масштабировать производство под крупный проект, предлагать модульные решения, комбинировать свои сильные стороны (например, роликоопоры и ленты) с лучшей в мире автоматикой от других производителей.

Сайты вроде hwationrubber.ru — это уже не просто визитки. Это порталы с каталогами, технической документацией, описанием кейсов. Это сигнал рынку. Сигнал о том, что они готовы играть по прозрачным правилам. Будут ли они доминировать как бренды? В сегменте premium — вряд ли в ближайшие 10-15 лет. Но в сегменте ?оптимальное соотношение надёжности и цены? для большинства промышленных задач — их позиции будут только укрепляться.

Итог? Будущее у них есть, и оно довольно конкретное. Это будущее не ?конвейерных заводов? в старом понимании, а инжинирингово-производственных хабов, которые закрывают значительную часть мирового спроса на конвейерные технологии, особенно там, где экономическая эффективность проекта критически важна. Главное для них сейчас — не сорваться в гонку за объёмами в ущерб качеству и продолжать наращивать тот самый капитал доверия, проект за проектом.