-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

?Китай: инновации в износостойких конвейерных лентах??

2026-01-31

- Китай: инновации в износостойких конвейерных лентах?

- От резины к композиту: где кроется реальный износ

- Роль оборудования и неочевидные ?узкие места?

- Химия резиновых смесей: тише едешь — дальше будешь

- Логистика и адаптация: почему ?просто купить? не работает

- Взгляд вперёд: цифра и предсказательный ресурс

Китай: инновации в износостойких конвейерных лентах?

Когда слышишь про инновации в конвейерных лентах из Китая, многие сразу думают про низкую цену и копирование. Но это уже давно не так. За последние лет семь-восемь я наблюдаю, как смещается фокус с простого производства на реальные инженерные решения для конкретных, часто очень жёстких условий. Речь не просто о материале, а о системном подходе к износостойкости. Вот об этом и хочу порассуждать, без глянца, с примерами и даже с набитыми шишками.

От резины к композиту: где кроется реальный износ

Раньше вся дискуссия крутилась вокруг марки резины и прочности ткани. Скажем, EP400 или NN100. Но ключевой прорыв, который я заметил у серьёзных китайских производителей, — это работа на стыке материалов. Не просто резиновая смесь, а именно износостойкие конвейерные ленты как комплекс: верхняя обкладка, промежуточные слои с разными свойствами, нижняя обкладка. Например, для перевалки угля с высокой абразивностью и ударной нагрузкой стали делать комбинированные верхние покрытия — более мягкий слой для амортизации и сверху чрезвычайно твёрдый, наполненный специальными керамическими или карбид-кремниевыми частицами.

Один из наглядных кейсов — работа с известняком на карьере. Стандартная лента стиралась за сезон по всей ширине, особенно в зоне загрузки. Китайские инженеры из одной компании (не буду называть, но не HuaSheng) предложили не просто усилить верхний слой, а зонировать его: в центральной части, куда падает основной поток, вулканизировали вставки из сверхтвёрдой резины в шахматном порядке. Это не панацея — были проблемы с отслоением краёв этих вставок при очень низких температурах, но сам подход показал, что мыслят уже не шаблонно.

И вот тут важный момент: инновация часто рождается из неудачи. Был проект с транспортировкой горячего агломерата (до 120°C). Поставили ленту с якобы термостойким покрытием. Резина не выгорела, но каркас из полиэстера-нейлона ?поплыл? от постоянного теплового расширения — появились продольные разрывы. Это привело к другому решению — переходу на тканые каркасы с арамидными нитями в средних слоях для стабильности размеров. Это дороже, но для конкретного случая — единственный рабочий вариант.

Роль оборудования и неочевидные ?узкие места?

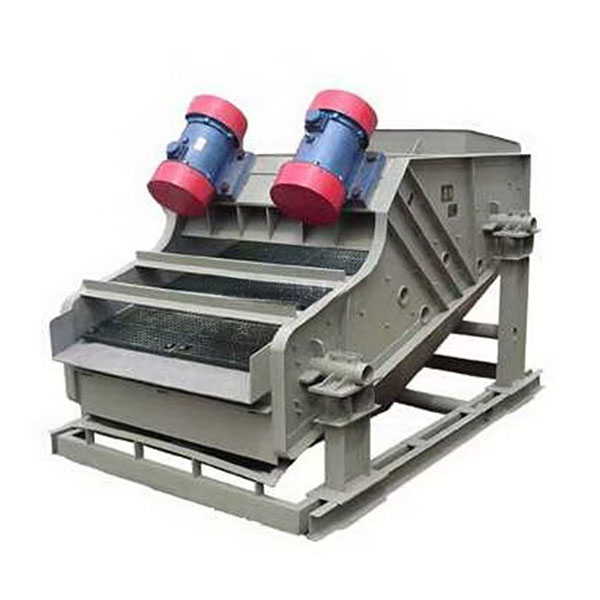

Часто все внимание — на саму ленту, но её долговечность на 40% определяется правильной интеграцией в систему. Здесь китайские производители, которые делают полный цикл (от резиносмешения до роликоопор), стали выигрывать. Возьмем конвейерные резинотканевые ленты для длинных магистральных конвейеров. Проблема — не продольный разрыв, а стойкость к расслоению по краям от постоянного контакта с направляющими.

У ООО Циндао Хуашэн Резина (их сайт — hwationrubber.ru) в описании продукции видно, что они производят не только ленты, но и роликоопоры, и дробильное оборудование. Это критически важно. Потому что их инженеры могут предложить не просто ленту с усиленными краями, а комплект: лента + определённый тип роликоопор с особым углом наклона желобчатых роликов, который минимизирует трение края ленты о конструкцию. Это системное решение, которое пришло с опытом множества инсталляций.

На практике сталкивался с таким: поставили супер-износостойкую ленту, но барабаны были старые, с биением и загрязнённой поверхностью. Результат — неравномерный износ и преждевременное истирание именно в точках проскальзывания. Инновация тут — не в ленте, а в рекомендации одновременно менять или ремонтировать приводные барабаны, использовать определённые футеровки. Компании, которые имеют опыт в конвейерных системах целиком, об этом сразу предупреждают, что и видно в комплексном подходе HuaSheng.

Химия резиновых смесей: тише едешь — дальше будешь

Это, пожалуй, самая закрытая и специфическая область. Китайские лаборатории сейчас активно работают с модификаторами — добавками, которые меняют свойства резины нелинейно. Речь не о простом увеличении процента сажи для износостойкости (это делает резину более жёсткой и хрупкой на изгиб).

Наблюдаю тенденцию к использованию наноразмерных наполнителей, например, модифицированного каолина или диоксида кремния. Они дают интересный эффект: повышают стойкость к истиранию, но при этом сохраняют эластичность покрытия, что критично для хорошего уплотнения и удержания материала на ленте, особенно на наклонных участках. Но есть нюанс — такая смесь сложнее в обработке, требует точного контроля температуры вулканизации.

Помню историю с одной партией лент для фосфатных удобрений. Удобрения химически активные. Специальная резиновая смесь с повышенной стойкостью к кислотам отлично работала на истирание, но через полгода верхний слой стал ?мылистым? на ощупь — начался процесс омыления из-за щелочной составляющей груза. Пришлось пересматривать рецептуру, добавляя ингибиторы химического старения. Это к вопросу об инновациях — они должны быть адресными. Универсальной сверх-ленты не существует.

Логистика и адаптация: почему ?просто купить? не работает

Инновационная лента — это не товар с полки. Самый продвинутый состав бесполезен, если его неправильно хранили или транспортировали. Китайские поставщики, которые вышли на международный уровень, стали уделять огромное внимание упаковке и логистическим протоколам. Ленты наматываются на стальные катушки с жёсткой деревянной обрешёткой, чтобы избежать деформации при морской перевозке.

Но главная адаптация — техническая. Европейский или российский стандарт на соединение (например, ступенчатую стыковку) может отличаться от распространённого в Азии. Ведущие производители, включая упомянутую ООО Циндао Хуашэн Резина, теперь предлагают не просто ленту, а услугу по подготовке концов ленты под конкретный тип механической или горячей вулканизации, которая будет применяться на месте. Это кажется мелочью, но на объекте экономит дни работы.

Здесь же стоит сказать про сервис. Раньше можно было ждать инженера неделями. Сейчас норма — когда техспециалист выходит на онлайн-конференцию с видом на проблемный стык или участок износа в течение суток. Это не технологическая, но абсолютно необходимая операционная инновация для быстрого решения проблем.

Взгляд вперёд: цифра и предсказательный ресурс

Сейчас тренд у самых продвинутых игроков — переход от продажи продукта к продаже ресурса. В ленты начинают внедрять RFID-метки или датчики для мониторинга состояния в реальном времени: температура, микроразрывы, локальный износ. Это позволяет планировать техобслуживание и избежать внезапных остановок.

Китайские компании активно развивают это направление, часто в партнёрстве с местными телеком-гигантами. Пока это дорого и не для всех, но для критичных магистральных конвейеров длиной в километры — будущее. Инновация смещается из области материаловедения в область анализа данных и предиктивной аналитики.

Итог моего наблюдения: да, износостойкие детали и ленты из Китая — это уже давно история не про цену, а про инженерный расчёт под задачу. Главное — выбрать не просто фабрику, а партнёра с полным циклом и доказанными кейсами в вашей отрасли, того же HuaSheng, например. Потому что лучшая инновация — это лента, которую ты не замечаешь и не меняешь годами, пока она тихо и исправно работает. А достичь этого можно только глубоким пониманием всего процесса, а не просто продажей метража.