-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM возвратный ролик

Возвратные ролики – это не просто детали конвейерных систем. Это критически важные элементы, от которых напрямую зависит эффективность работы всего оборудования. Часто, при обсуждении этого узкого сегмента, попадаешь в поле зрения упрощенных представлений о стандартных решениях. Но реальность, как всегда, гораздо сложнее. Сегодня хочу поделиться своими мыслями и опытом, полученными в работе с возвратными роликами для различных типов конвейеров.

Почему возвратные ролики – это не только деталь

Многие наши клиенты воспринимают возвратные ролики как замену изношенной детали. Это, конечно, часть процесса, но не вся суть. Правильный выбор, а иногда и модификация возвратного ролика, позволяет существенно увеличить срок службы конвейера, снизить затраты на обслуживание и предотвратить дорогостоящие простои. Это не просто покупка детали, это инвестиция в стабильность производственного процесса. Именно поэтому мы стараемся максимально подробно консультировать клиентов на этапе выбора, учитывая все факторы: тип конвейера, материал перевозимых грузов, условия эксплуатации.

Проблема зачастую кроется в неправильном подборе материала. Например, выбирают недорогой полиуретан для работы с абразивными материалами. Срок службы такого ролика, естественно, будет катастрофически мал, а рентабельность всей конвейерной системы – под вопросом. Иногда, оптимальным решением может быть использование специальной термореактивной резины, устойчивой к высоким температурам и агрессивным средам. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе окупается.

Основные проблемы и типичные ошибки

Самая распространенная ошибка – недооценка роликовой поверхности. Часто заказчики хотят сэкономить, выбирая ролики с минимальным количеством или неоптимальным расположением элементов. В итоге, это приводит к неравномерному распределению нагрузки, ускоренному износу и повышенному шуму. Мы неоднократно сталкивались с ситуациями, когда замена всего конвейера оказалась более экономически выгодной, чем замена роликов.

Другой распространенной проблемой является неправильный выбор диаметра и ширины роликов. Слишком маленький диаметр приводит к повышенной нагрузке на подшипники и повреждению конвейерной ленты, а слишком большой – к увеличению потребления энергии и ухудшению устойчивости. А еще часто забывают про правильный выбор подшипников – они должны быть рассчитаны на высокую нагрузку и длительный срок службы. Мы нередко консультируем клиентов по этому вопросу, учитывая особенности конкретной установки.

Случай из практики: модификация возвратного ролика

Недавно нам поступил заказ на возвратные ролики для конвейера, перевозящего крупнозернистый песок. Клиент жаловался на частый выход из строя роликов, несмотря на регулярное обслуживание. При детальном анализе выяснилось, что проблема была в конструкции роликов: скользкая поверхность и недостаточное количество рельефных элементов. Мы предложили модификацию роликов – нанесение специального покрытия с улучшенными антискользящими свойствами и добавление дополнительных рельефных элементов для лучшего сцепления с песком. Результат превзошел все ожидания: срок службы роликов увеличился в два раза, а количество простоев снизилось в несколько раз. Это хороший пример того, как грамотный подход к проектированию и изготовлению возвратных роликов может существенно повысить эффективность работы всего конвейера.

Качество материала и его влияние на долговечность

Как я уже говорил, выбор материала – ключевой фактор. Не стоит экономить на качестве материала, особенно если речь идет о возвратных роликах, работающих в сложных условиях. Мы сотрудничаем с несколькими проверенными поставщиками, которые предлагают широкий ассортимент материалов, включая различные виды полиуретана, полиамида, термопластичных эластомеров и термореактивных материалов. Каждый материал обладает своими уникальными свойствами и предназначен для определенных условий эксплуатации. Мы всегда стараемся подобрать материал, который наилучшим образом соответствует требованиям заказчика. Например, использование высокомолекулярного полиуретана обеспечивает повышенную износостойкость и устойчивость к воздействию химических веществ.

Важно помнить, что качество материала – это не только его химический состав, но и технологический процесс производства. Например, ролики, изготовленные методом литья под давлением, обычно обладают более высокой точностью размеров и более однородной структурой, чем ролики, изготовленные методом экструзии. Поэтому при выборе поставщика стоит обратить внимание на его производственные мощности и используемое оборудование. ООО Циндао Хуашэн Резина имеет современное оборудование и строгий контроль качества на всех этапах производства, что гарантирует высокое качество нашей продукции.

Сервис и поддержка: важная составляющая

Нельзя забывать и о сервисной поддержке. Мы предлагаем широкий спектр услуг, включая техническое консультирование, проектирование, изготовление, монтаж и обслуживание возвратных роликов. Наши специалисты всегда готовы помочь клиентам с выбором оптимального решения и ответить на любые вопросы. Мы также предлагаем услуги по ремонту и восстановлению возвратных роликов, что позволяет продлить их срок службы и снизить затраты на замену.

Мы стремимся выстраивать долгосрочные отношения с нашими клиентами, основанные на взаимном доверии и уважении. Мы понимаем, что от качества возвратных роликов напрямую зависит эффективность их бизнеса, поэтому мы относимся к каждому заказу с максимальной ответственностью. В случае возникновения каких-либо проблем мы всегда готовы оперативно реагировать и предлагать эффективные решения. Для нас важна не просто продажа детали, а обеспечение бесперебойной работы конвейерной системы клиента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

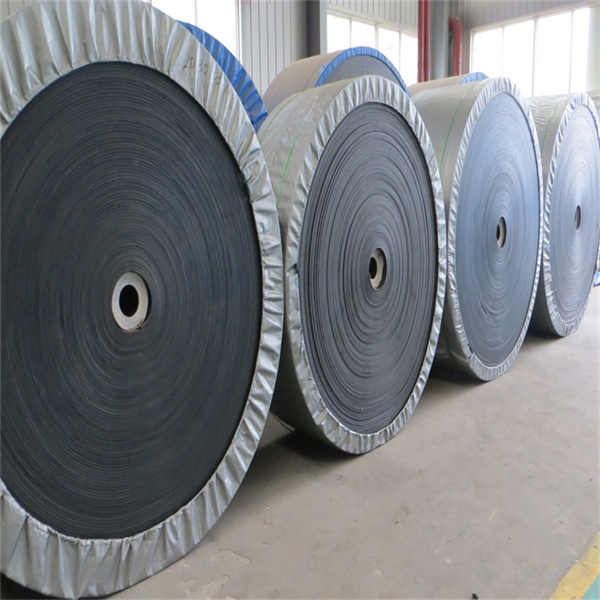

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

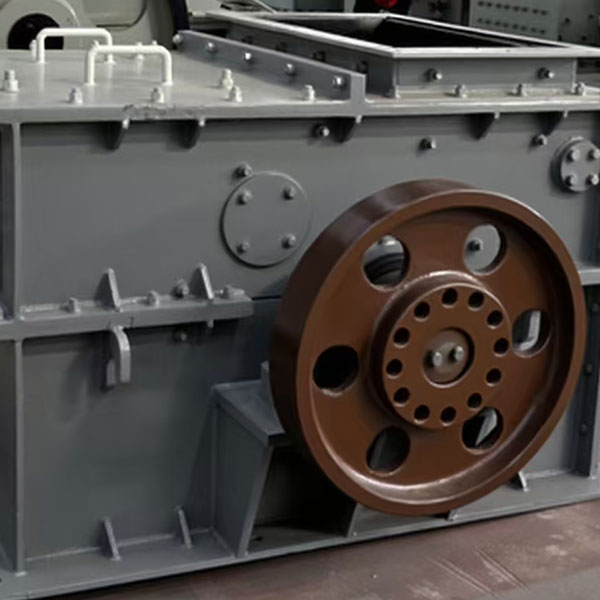

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Бесконечная конвейерная лента

Бесконечная конвейерная лента -

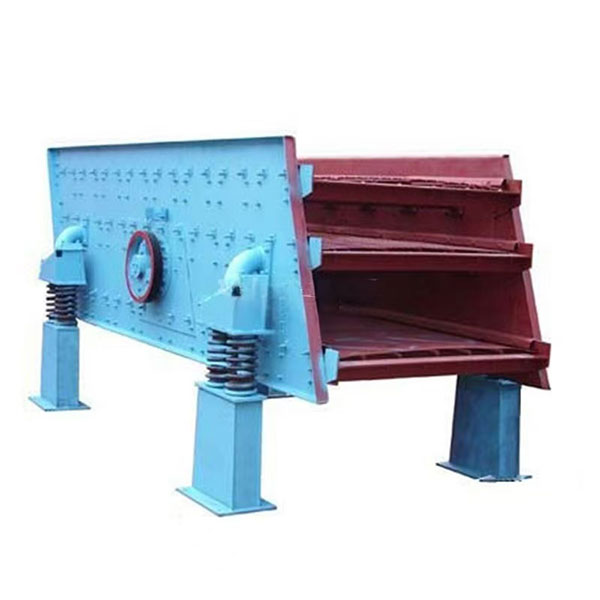

Банановое сито

Банановое сито -

Термостойкая конвейерная лента

Термостойкая конвейерная лента -

Пластинчатый цепной ковшовый элеватор

Пластинчатый цепной ковшовый элеватор -

Керамический ролик

Керамический ролик -

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ -

Резиновые защитные полосы

Резиновые защитные полосы -

Желобчатый ролик

Желобчатый ролик -

Bзвешивающий полностью закрытый угольный питатель

Bзвешивающий полностью закрытый угольный питатель -

Стальной кордовый конвейерный ремень

Стальной кордовый конвейерный ремень

Связанный поиск

Связанный поиск- Цена резиновой конвейерной ленты

- Дешевые стальные ролики

- Дешевые хвостовые барабаны

- Основные покупатели параллельных роликов

- Цена кольцевой конвейерной ленты

- OEM грубая поверхность конвейерной ленты

- Валковая дробилка оптом

- Производитель промышленных средних маслостойких конвейерных лент

- Поставщики тонкого вибрационного грохота

- Роторные дробилки оптом