-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM дробилка

На рынке промышленного оборудования, особенно в сегменте измельчения, часто встречается термин **дробилка**, но понимание его специфики и применимости может быть не всегда однозначным. Многие клиенты приходят с запросом на 'OEM дробилка', не всегда осознавая всю глубину этого вопроса. Важно понять, что дробилка – это не просто механизм для разбивания, это инженерное решение, требующее учета множества факторов: типа материала, требуемой степени измельчения, производительности, условий эксплуатации и, конечно же, бюджета. В этой статье я поделюсь своим опытом, основанным на работе с различными дробильными установками, и постараюсь развеять некоторые распространенные мифы.

Что значит 'OEM дробилка'? Разбираем запрос.

Когда заказчик говорит 'OEM дробилка', обычно подразумевается изготовление оборудования по индивидуальному заказу, под их бренд. Это не просто сборка готовых компонентов, это проектирование, разработка, производство и поставка целого дробильного комплекса, полностью соответствующего техническим требованиям клиента. Иногда это просто базовая **дробилка**, адаптированная под конкретную задачу, а иногда – комплексная система, включающая в себя несколько этапов измельчения и сортировки.

Не стоит путать **OEM** с простым рефибрингом или модернизацией существующего оборудования. OEM дробилка предполагает, как правило, новый продукт, созданный с нуля или с существенной переработкой существующего проекта. Это значит, что необходимо учитывать не только характеристики материала, но и требования к безопасности, энергоэффективности и удобству обслуживания.

Мы часто сталкиваемся с ситуациями, когда клиенты изначально выбирают самые дешевые варианты, не учитывая долгосрочные издержки на обслуживание и ремонт. В итоге, они вынуждены тратить больше средств на устранение проблем, чем если бы изначально инвестировали в более качественное оборудование.

Специфика выбора дробилки по типу материала

Выбор типа **дробилки** напрямую зависит от типа измельчаемого материала. Например, для дробления камня используют щековые, конусные или роторные **дробилки**. Для более мягких материалов – валковые или молотковые. И, конечно, существуют специализированные **дробилки** для зерна, строительных отходов и других видов сырья.

Важно понимать, что даже внутри одного типа **дробилки** существует множество модификаций, отличающихся по конструкции, производительности и степени измельчения. При выборе необходимо учитывать не только характеристики материала, но и требуемую степень однородности конечного продукта. Например, для производства цемента требуется более тонкий помол, чем для производства щебня.

При проектировании **дробильного комплекса** необходимо учитывать не только характеристики отдельных **дробилок**, но и их взаимодействие. Важно правильно подобрать последовательность измельчения и сортировки, чтобы обеспечить оптимальную производительность и качество конечного продукта. Мы неоднократно сталкивались с ситуациями, когда неправильно подобранная последовательность измельчения приводила к снижению производительности и увеличению энергопотребления.

Опыт работы с различными типами дробилок

За годы работы мы реализовали множество проектов по поставке и монтажу **дробильных установок** различного назначения. Один из самых интересных проектов связан с поставкой **дробилки** для переработки строительных отходов. Требования к оборудованию были достаточно жесткие: высокая производительность, низкий уровень пылеобразования и возможность измельчения различных типов материалов. В итоге, мы выбрали роторную **дробилку** с системой пылеудаления и системой подачи воды для подавления пыли.

Еще один интересный проект – поставка **дробилки** для горнодобывающей компании. Требования к оборудованию были связаны с измельчением твердых пород камня. В этом случае мы выбрали щековую **дробилку** с высокой пропускной способностью и износостойкими рабочими элементами. Важно было обеспечить надежную работу оборудования в условиях высокой нагрузки и агрессивной среды.

Проблемы в процессе эксплуатации и решения

Несмотря на наш опыт, мы не избежали проблем. Например, в одном из проектов у нас возникли сложности с износом рабочих элементов **дробилки**. При дальнейшем анализе выяснилось, что причиной износа была неправильно подобранная марка стали для изготовления рабочих элементов. Мы предложили заменить рабочие элементы на более износостойкие, что позволило существенно продлить срок службы **дробилки**.

Еще одна проблема – пылеобразование при измельчении некоторых материалов. В этом случае мы использовали систему пылеудаления, которая позволила снизить уровень пылеобразования до приемлемого уровня и обеспечить безопасные условия труда для персонала.

Важно понимать, что эксплуатация **дробильных установок** требует регулярного технического обслуживания и своевременного ремонта. Регулярная проверка состояния рабочих элементов, смазка узлов и подшипников, а также своевременная замена изношенных деталей – залог долгой и бесперебойной работы оборудования.

ООО Циндао Хуашэн Резина и поставка OEM дробилок

ООО Циндао Хуашэн Резина (https://www.hwationrubber.ru/) – это надежный поставщик промышленных **дробильных установок** и сопутствующего оборудования. Мы предлагаем широкий ассортимент **дробилок**, отвечающих самым высоким требованиям качества и надежности. Мы можем изготовить **дробилку** по вашему индивидуальному заказу, в соответствии с вашими техническими требованиями. Наш опыт в производстве конвейерных лент, роликоопор, грохотильного оборудования и других компонентов позволяет нам создавать комплексные решения для измельчения и сортировки материалов.

Мы стремимся предоставлять клиентам не только качественное оборудование, но и полный спектр услуг: проектирование, монтаж, пусконаладка, техническое обслуживание и ремонт. Наши инженеры готовы помочь вам в выборе оптимального решения для ваших задач и обеспечить бесперебойную работу вашего **дробильного комплекса**. ООО Циндао Хуашэн Резина всегда готова к сотрудничеству и готова предложить вам лучшие условия поставки и обслуживания.

Мы постоянно совершенствуем наши технологии и следим за последними тенденциями в области измельчения, чтобы предлагать нашим клиентам самые современные и эффективные решения. Наша цель – помочь вам добиться максимальной производительности и снизить эксплуатационные расходы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Белая конвейерная лента для пищевых продуктов

Белая конвейерная лента для пищевых продуктов -

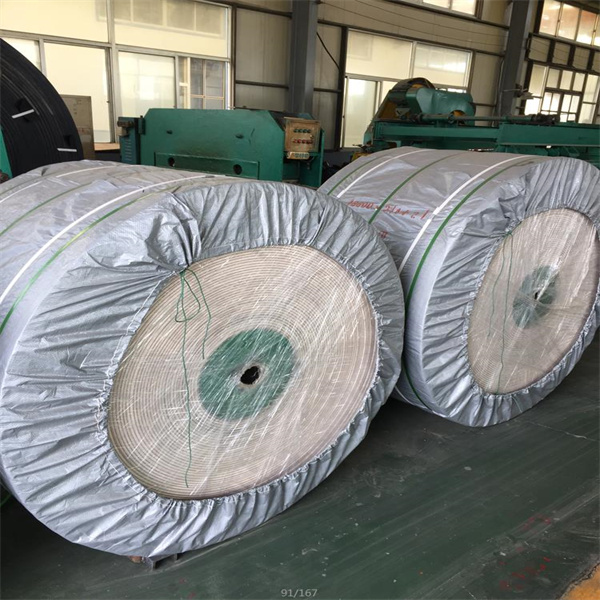

Стальной кордовый конвейерный ремень

Стальной кордовый конвейерный ремень -

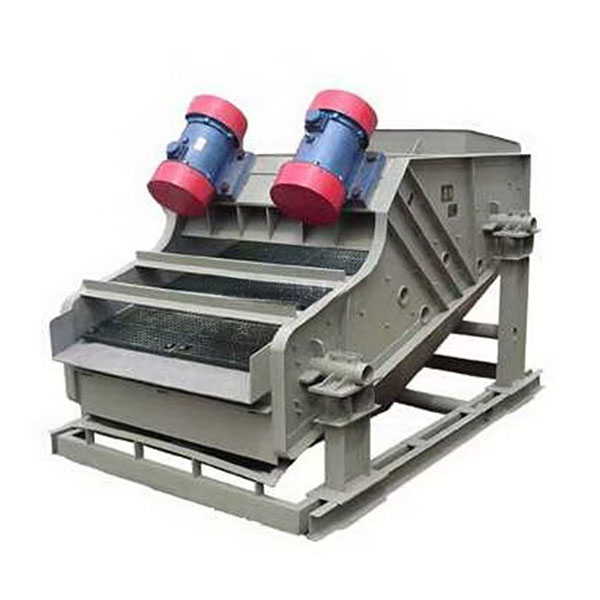

Tонкое вибрационное сито

Tонкое вибрационное сито -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

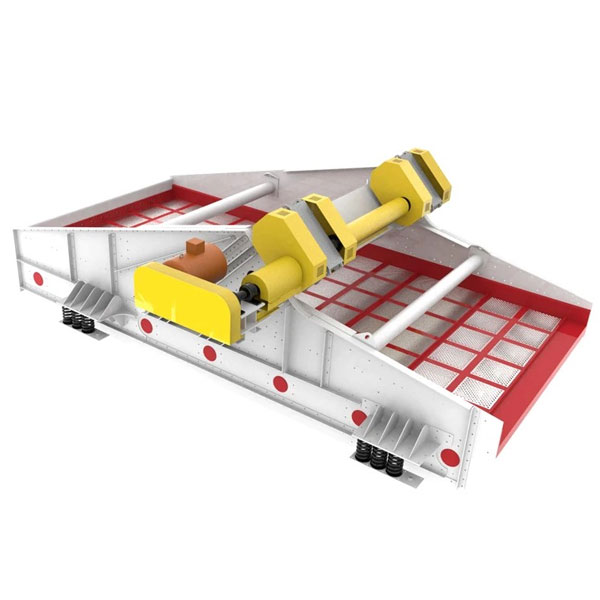

Линейное сито

Линейное сито -

Керамический ролик

Керамический ролик -

RCDE серия с масляным охлаждением электромагнитный сепаратор

RCDE серия с масляным охлаждением электромагнитный сепаратор -

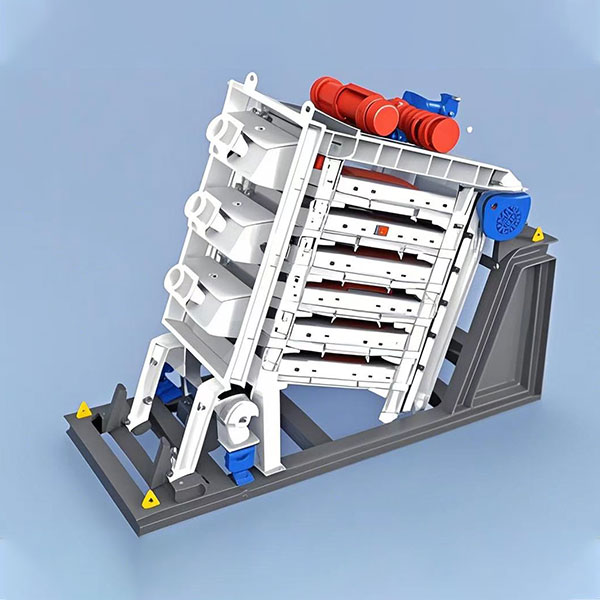

Переворачивающееся сито

Переворачивающееся сито -

Нейлоновый конвейерный ремень

Нейлоновый конвейерный ремень -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

Cерии GJT металлодетектор

Cерии GJT металлодетектор -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель

Связанный поиск

Связанный поиск- Поставщики конвейерной ленты

- Превосходная хлопчатобумажная холщовая резиновая конвейерная лента

- Отличная термостойкая конвейерная лента

- Промышленная маслостойкая конвейерная лента средней устойчивости

- Поставщики металлоискателя

- Купить Елочка конвейерная лента

- Резиновые вакуумные фильтровальные ленты из Китая

- Ведущий покупатель формованных решетчатых панелей из стеклопластика

- Желобчатый ролик

- Завод подвесного постоянного магнитного сепаратора