-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

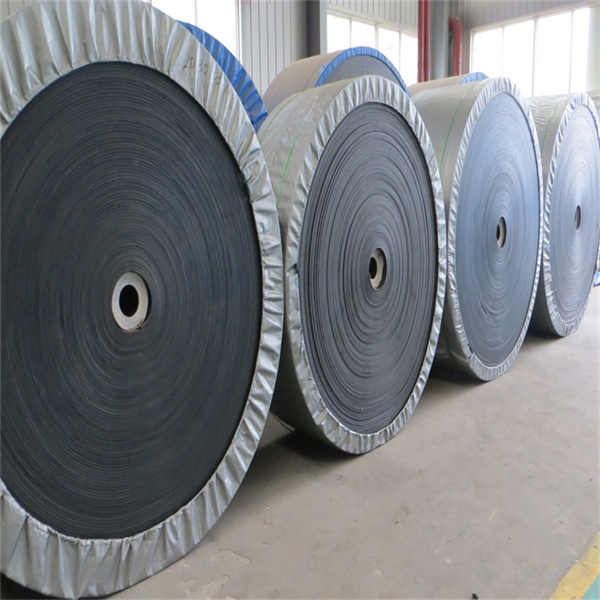

OEM Кислота и щелочь устойчивый конвейерная лента

Кислота и щелочь устойчивый конвейерная лента – это запрос, который мы слышим все чаще. И вот что интересно: часто люди путают устойчивость к коррозии и устойчивость к химическим веществам. С одной стороны, нержавеющая сталь безусловно хороша, но она, как правило, слишком дорога и громоздка для многих задач. С другой – есть специализированные резиновые смеси, способные выдерживать агрессивные среды. Главный вопрос: какую именно среду нужно выдерживать и при каких нагрузках? И, что не менее важно, правильно ли выбирается тип ленты и как ее эксплуатировать, чтобы она прослужила долгий срок.

Понимание коррозионной стойкости резиновых материалов

Начнем с базового. Резина сама по себе не устойчива ко всем химикатам. Стандартные бутоксные или бутадиеновые смеси могут быстро разрушаться под воздействием сильных кислот, щелочей или растворителей. Проблема не только в разрушении самой резины, но и в ее деградации – изменении свойств, потере эластичности, растрескивании. Все это приводит к преждевременному износу и, как следствие, к простою производства.

Выбор подходящей резиновой смеси – это целая наука. Здесь учитываются не только тип агрессивной среды (кислота, щелочь, их концентрация), но и температура эксплуатации, механические нагрузки (натяжение, износ), а также наличие других факторов, таких как ультрафиолетовое излучение или абразивные частицы. Нельзя просто взять первую попавшуюся 'устойчивую' ленту. Нужен анализ конкретных условий эксплуатации и подбор смеси с учетом всех факторов. Мы в **ООО Циндао Хуашэн Резина** постоянно сталкиваемся с подобными ситуациями. И часто, кажущееся простое решение – замена ленты на другую – может потребовать серьезных изменений в технологическом процессе.

Специализированные резиновые смеси для агрессивных сред: что в составе?

Существуют специальные резиновые смеси, разработанные для работы в агрессивных средах. Они обычно включают в себя специальные полимеры (например, фторкаучуки – FKM, или этилен-пропиленовые каучуки – EPDM) и добавки, которые повышают устойчивость к химическим веществам. Например, фторкаучуки обладают превосходной устойчивостью к широкому спектру кислот, щелочей, растворителей и высоких температур. EPDM, в свою очередь, хорошо подходит для работы с щелочами, водой и атмосферными воздействиями. Но даже в этих случаях, важно правильно подобрать степень каучука и добавить необходимые наполнители и стабилизаторы.

Важно понимать, что не все 'фторкаучуки' одинаковы. Существуют различные марки FKM с разными характеристиками. Например, Viton (DuPont) – один из самых известных и широко используемых фторкаучуков, но и один из самых дорогих. Есть и более доступные аналоги, которые могут быть вполне подходящими для определенных задач. Выбор конкретной марки зависит от бюджета и требуемых характеристик ленты. У нас, например, часто встречаемся запросы на ленты, устойчивые к серной кислоте. И здесь мы рекомендуем ленты на основе фторкаучуков с определенным содержанием углеродного волокна для повышения механической прочности. Мы успешно применяем такие решения на предприятиях химической промышленности.

Реальный опыт: испытания на прочность и долговечность

Недавно мы работали с предприятием, которое производит удобрения. Им требовалась кислота и щелочь устойчивый конвейерная лента для транспортировки сыпучих материалов, содержащих серную кислоту и аммиак. Первые ленты, которые они использовали, выходили из строя через несколько месяцев. Причиной оказалась неправильно подобранная резиновая смесь. Они использовали универсальный бутокс, который оказался не способен выдержать воздействие агрессивной среды. После анализа ситуации, мы предложили им ленту на основе фторкаучука с повышенной концентрацией углеродного волокна и специальными антиокислителями. Результат: лента прослужила более года, что значительно снизило затраты на ремонт и простой.

Но не всегда все так просто. Иногда проблема не в самой резиновой смеси, а в неправильной эксплуатации. Например, неправильный натяг ленты, чрезмерные нагрузки или воздействие абразивных частиц могут значительно сократить срок ее службы. Поэтому важно не только правильно выбрать ленту, но и соблюдать рекомендации по ее эксплуатации и техническому обслуживанию.

Технические особенности и рекомендации

При выборе устойчивого к химическим веществам конвейерного ленты стоит обратить внимание на несколько технических параметров. Во-первых, это ее прочность на разрыв и удлинение. Во-вторых, это ее устойчивость к истиранию и проколам. В-третьих, это ее термостойкость. И, наконец, это ее химическая стойкость. Для оценки химической стойкости используются различные методы, например, погружение ленты в раствор определенного химического вещества и наблюдение за изменением ее свойств. Также важным фактором является толщина ленты. Более толстая лента, как правило, более прочная и долговечная, но и более дорогая.

Еще один важный момент – это выбор типа армирования ленты. Ленты могут быть армированы текстильными или металлическими полосами. Текстильное армирование более гибкое, но менее прочное. Металлическое армирование более прочное, но менее гибкое. Выбор типа армирования зависит от требований к механическим характеристикам ленты. Мы часто предлагаем клиентам ленты с комбинированным армированием – текстильной полосой с обеих сторон и металлическим сердечником в центре. Это обеспечивает оптимальный баланс между гибкостью и прочностью. Также стоит учитывать, что при работе с агрессивными средами часто применяют ленты с дополнительным защитным слоем, например, из полиуретана.

Вывод: правильный выбор – за надежностью и экономией

Итак, выбор кислота и щелочь устойчивый конвейерная лента – это ответственная задача, требующая профессионального подхода. Не стоит экономить на качестве материала и забывать о правильной эксплуатации. Правильно подобранная и эксплуатируемая лента прослужит долгие годы, что позволит избежать простоев производства и сэкономить значительные средства. ООО Циндао Хуашэн Резина с большим опытом работы в этой сфере готова помочь вам с выбором и поставкой подходящей ленты. У нас есть широкий ассортимент продукции, соответствующий самым высоким требованиям качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

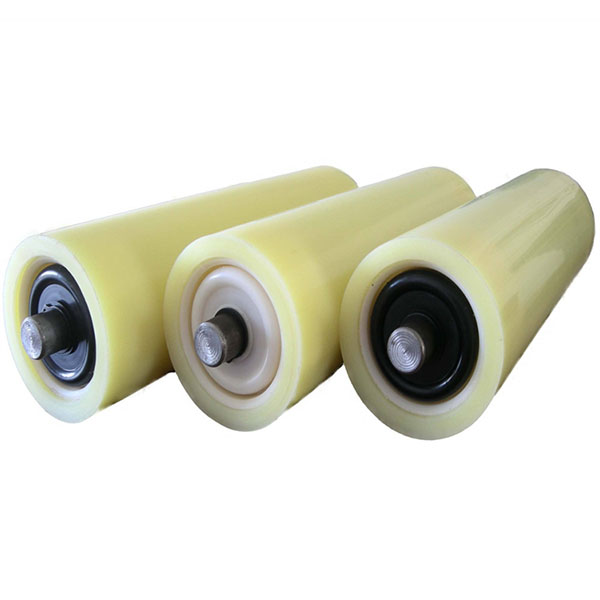

Нейлоновый ролик

Нейлоновый ролик -

Лист силиконовой резины

Лист силиконовой резины -

Износостойкая резиновая подкладка

Износостойкая резиновая подкладка -

Переворачивающееся сито

Переворачивающееся сито -

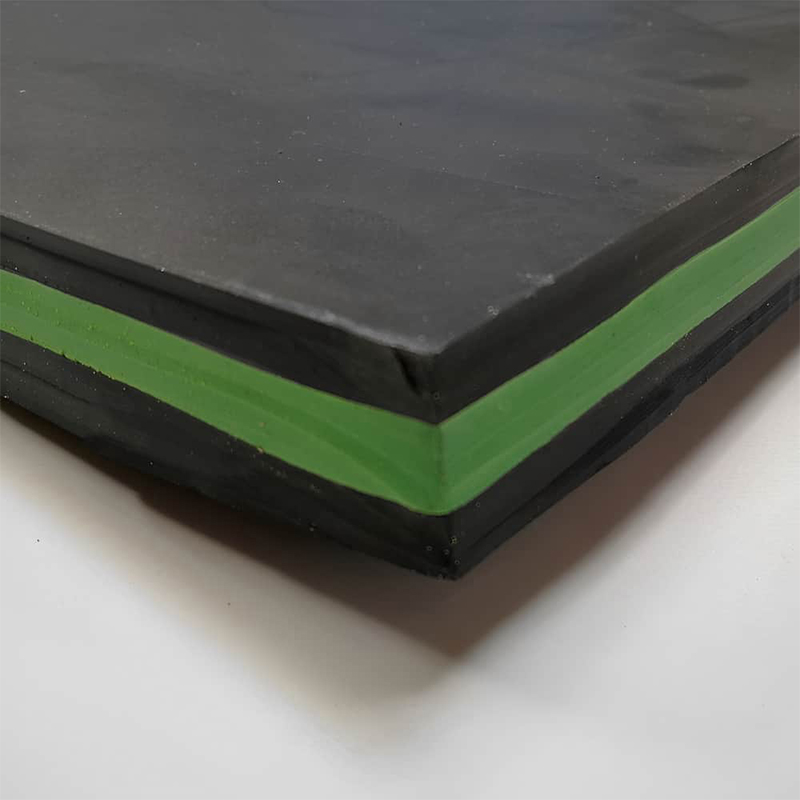

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ -

Bращающееся сито

Bращающееся сито -

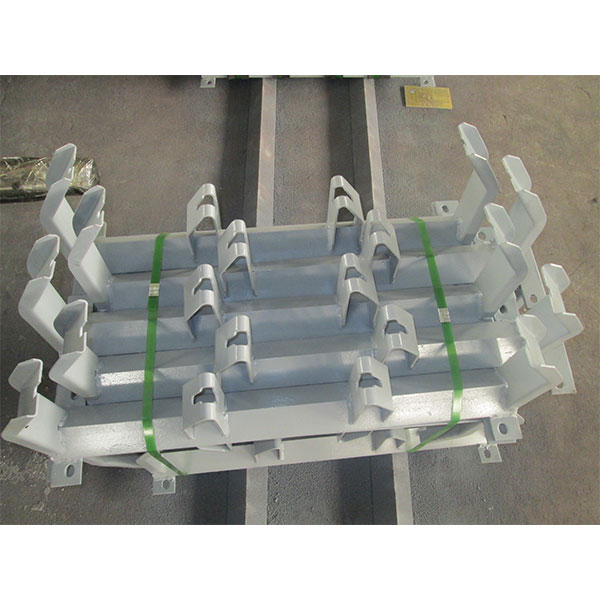

Резиновая футеровка шкивов

Резиновая футеровка шкивов -

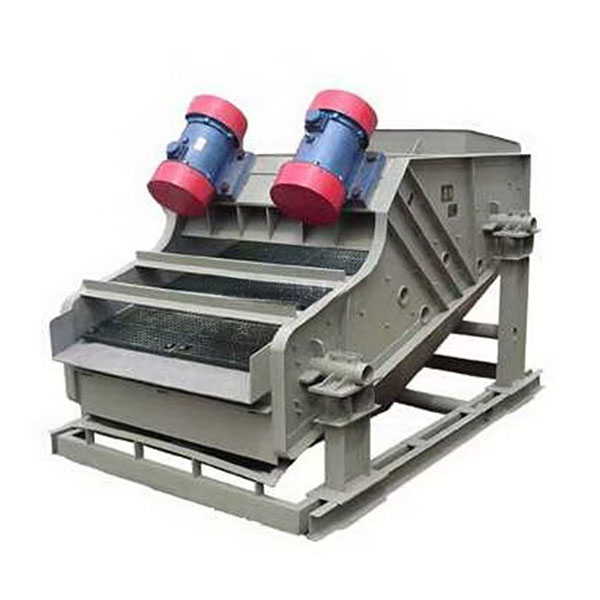

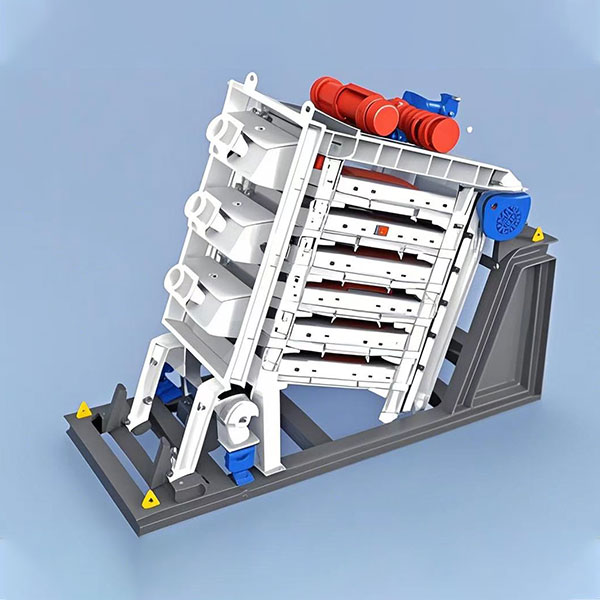

Tонкое вибрационное сито

Tонкое вибрационное сито -

Спиральный весовой дозатор

Спиральный весовой дозатор -

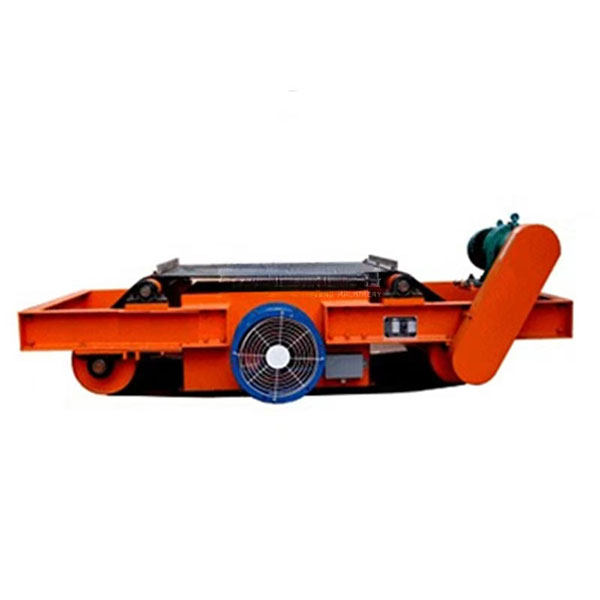

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор -

CSM РЕЗИНОВЫЙ ЛИСТ

CSM РЕЗИНОВЫЙ ЛИСТ

Связанный поиск

Связанный поиск- Завод желобчатых роликов

- Просеиватели флип-флоу из Китая

- Завод роликов из нержавеющей стали

- цена роторного грохота

- Завод для четырехвалковой дробилки

- Завод по производству роликов для горных конвейеров

- Цена самоустанавливающихся роликов

- Завод конвейерной ленты с тканевым сердечником типа EP

- Дешевые валковые грохоты

- Производители U-образных грохотов