-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM композитная решетка

Композитная решетка. Звучит технически, но часто вызывает недопонимание. Многие воспринимают это как простую замену стальных решеток, и это не совсем так. Вопрос не только в материале, но и в его применении, требуемых характеристиках и, конечно, в специфике производства. Реальный опыт работы с композитными решетками показал, что 'универсального решения' не существует. Нужно понимать, для чего эта решетка будет использоваться, в каких условиях, какие нагрузки она должна выдерживать. Несколько лет назад мы столкнулись с проектом, где заказчик хотел заменить стальные решетки на пластиковые для снижения веса, но не учел долговечность и устойчивость к абразивному износу. Проект провалился – решетки быстро пришли в негодность. Так что, давайте разберемся с этой темой более детально, опираясь на то, что мы видим в реальной практике.

Что такое композитная решетка и чем она отличается от стальной?

Начнем с основ. В большинстве случаев, под композитной решеткой подразумевают изделия, изготовленные из полимерных материалов, часто с добавлением армирующего волокна. Это может быть полиэтилен высокой плотности (HDPE), полипропилен (PP), полиамид (PA – нейлон) или другие современные полимеры. В отличие от стальных решеток, композитные обладают рядом преимуществ: коррозионная стойкость – это, пожалуй, самое очевидное. Они не ржавеют, не подвержены воздействию химических веществ. Легкий вес – очень важный фактор в строительстве и транспорте. Устойчивость к вибрациям и ударам. Сравнительно простая установка. Но есть и свои нюансы, которые часто упускают из виду.

Проблема часто возникает с пониманием требований к материалу. Просто полиэтилен не подойдет для тяжелых промышленных условий. Необходимо учитывать интенсивность абразивного износа, температурный режим, воздействие УФ-лучей. Иначе, даже самый дорогой полимер быстро разрушится. Кроме того, важно правильно подобрать тип армирующего волокна. Стекловолокно, углеволокно, арамидные волокна – у каждого свои характеристики и цена. В нашем опыте, часто недооценивают роль правильного выбора композитного материала. Изначально заказчик ориентируется на стоимость, а потом получает проблемы с долговечностью.

Производственный процесс: от проектирования до готового изделия

Процесс производства композитных решеток достаточно сложный и многоэтапный. Он начинается с проектирования, где учитываются все нагрузки и условия эксплуатации. Важно точно определить размеры ячеек, толщину стенок, тип армирования. Далее идет подготовка материалов – полимерного компаунда и армирующего волокна. Компоунд расплавляется и формование проходит либо методом литья под давлением, либо экструзии. Это позволяет получать изделия различной формы и размера.

Один из самых распространенных методов – литье под давлением. Это подходит для серийного производства. Во время литья в расплавленный полимер добавляется армирующее волокно, которое распределяется равномерно по всему объему. Далее изделие охлаждается и извлекается из формы. Качество изделия зависит от многих факторов: температуры расплава, давления, скорости охлаждения. Неправильные параметры могут привести к образованию дефектов, таких как трещины или пустоты. Экструзия используется для производства решеток больших размеров и сложных профилей.

После формования изделие проходит контроль качества. Проверяется соответствие размеров, прочность, устойчивость к механическим воздействиям. Также может выполняться дополнительная обработка, такая как нанесение защитного покрытия или шлифовка.

Типичные проблемы и их решения

Какие проблемы чаще всего возникают при работе с композитными решетками? Во-первых, это неправильный выбор материала. Как я уже говорил, нужно учитывать все факторы: нагрузки, условия эксплуатации, химическую стойкость. Во-вторых, это ошибки в проектировании. Неправильный расчет толщины стенок, неправильный выбор армирования – все это может привести к разрушению решетки. В-третьих, это проблемы с производством. Неправильные параметры формования могут привести к образованию дефектов.

Что делать, если возникли проблемы? Нужно тщательно проанализировать причины. Провести испытания на прочность и устойчивость к другим воздействиям. В случае необходимости, изменить проект или технологию производства. Например, мы однажды столкнулись с проблемой деформации решетки под нагрузкой. Оказалось, что мы использовали неправильный тип полимера. После замены полимера проблема была решена.

Примеры успешного применения и неудачных опытов

У нас был интересный проект по изготовлению композитной решетки для установки на нефтеперерабатывающем заводе. Решетка должна была использоваться для фильтрации сыпучих материалов, подверженных воздействию высоких температур и агрессивных химических веществ. Мы использовали полиамид с добавлением углеродного волокна. Решетка прослужила без проблем более 5 лет.

А вот неудачный опыт. Заказчик хотел использовать композитную решетку в складских помещениях для организации проходов. Он выбрал самый дешевый полиэтилен. Через год решетка начала деформироваться и трескаться. Пришлось заменить ее на более дорогой материал. Этот случай показывает, что экономия на материалах может обернуться большими затратами в будущем.

Будущее композитных решеток: новые технологии и материалы

Технологии производства композитных решеток постоянно развиваются. Появляются новые материалы, такие как полиэфирэфиркетон (PEEK) и полиимид (PI), которые обладают еще более высокими характеристиками. Развиваются методы формования, такие как 3D-печать, которые позволяют создавать решетки сложной формы и с оптимизированной конструкцией.

В ближайшем будущем, я думаю, мы увидим все больше применений композитных решеток в различных отраслях промышленности: в строительстве, транспорте, нефтехимии, пищевой промышленности. Они становятся все более популярными благодаря своим уникальным свойствам и долговечности.

ООО Циндао Хуашэн Резина, как ведущий производитель резинотканевых лент и решеток, постоянно следит за новыми тенденциями в этой области и стремится предлагать своим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

RCDB (Y) электромагнитный сепаратор

RCDB (Y) электромагнитный сепаратор -

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

RCDE серия с масляным охлаждением электромагнитный сепаратор

RCDE серия с масляным охлаждением электромагнитный сепаратор -

Pеверсивная неблокирующаяся дробилка

Pеверсивная неблокирующаяся дробилка -

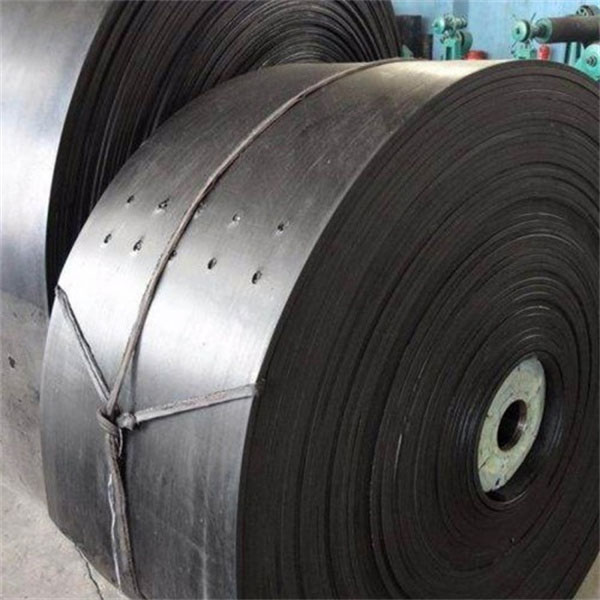

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

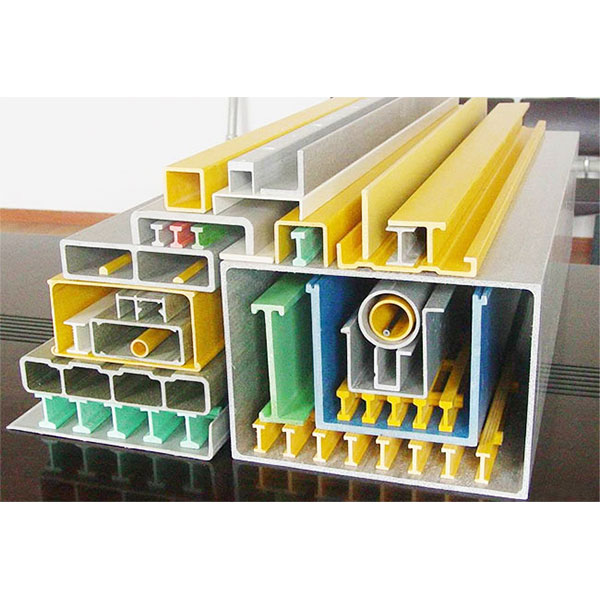

FRP-профили

FRP-профили -

RCDA с воздушным охлаждением подвесной электромагнитный сепаратор

RCDA с воздушным охлаждением подвесной электромагнитный сепаратор -

Tяжелый цепной конвейер

Tяжелый цепной конвейер -

Керамический ролик

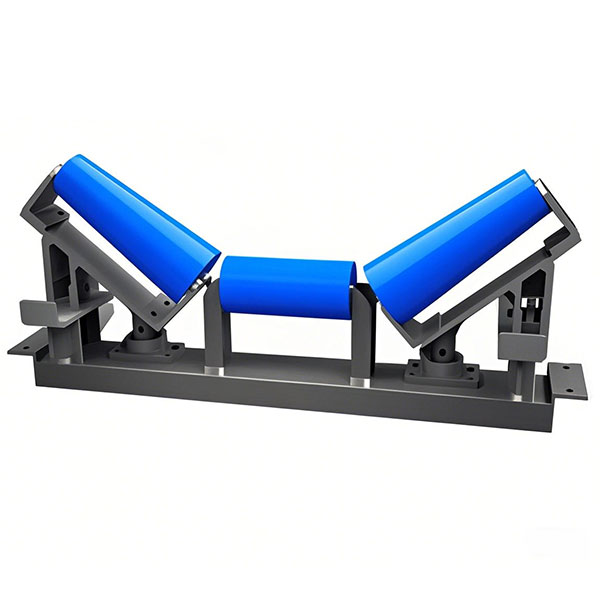

Керамический ролик -

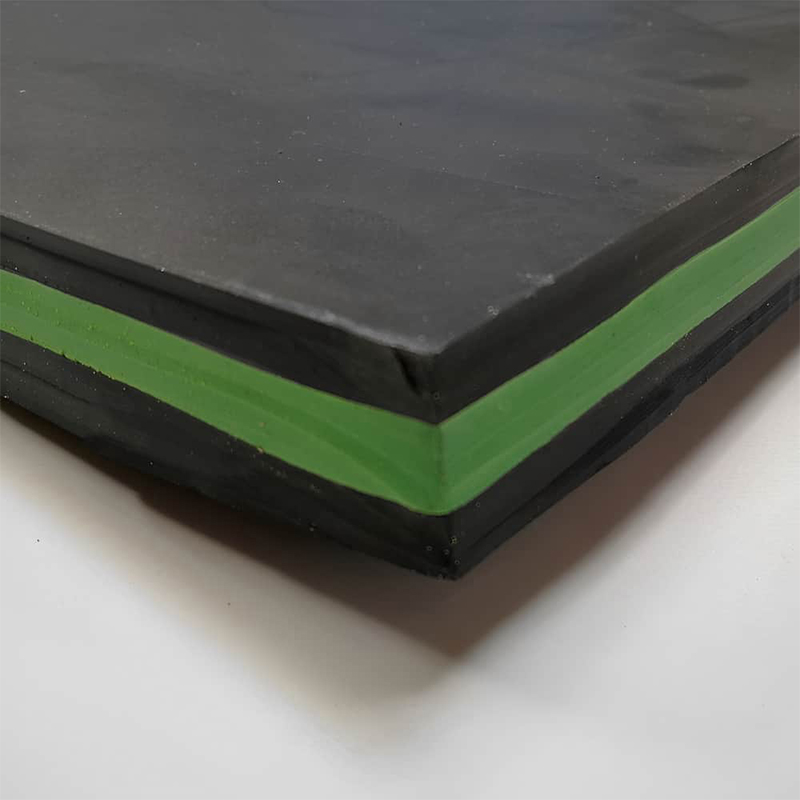

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

Конвейерная лента для ковшового элеватора

Конвейерная лента для ковшового элеватора

Связанный поиск

Связанный поиск- Оптовая узорчатые конвейерные ленты

- Установки для магнитных сепараторов

- Самоустанавливающиеся ролики из Китая

- Ведущие покупатели огнестойких конвейерных лент

- Дешевая конвейерная лента

- OEM Стальной шнур край ленты

- Нижний обратный ролик

- Купить WK постоянный магнитный диск хвостов восстановления машины

- цена роторного грохота

- Цена самоустанавливающихся роликов