-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM конвейер

Производство **конвейер**ных лент – это не просто смешивание резины и нанесение рисунка. Часто, как мне кажется, многие ошибочно принимают простой процесс за сложный. Многие клиенты, особенно начинающие, думают, что достаточно купить оборудование и наладить выпуск, но тут же сталкиваются с проблемами качества, надежности и, как следствие, с потерей прибыли. Я бы сказал, что настоящая ценность заключается не в самом оборудовании, а в понимании нюансов материала, технологии и контроля качества на каждом этапе. Давайте разберем некоторые моменты, с которыми мы сталкивались на практике.

Основные этапы производства и их влияние на конечный результат

Итак, процесс производства **конвейер**ных лент обычно включает в себя несколько ключевых этапов: от подготовки сырья до финального контроля качества. На первом этапе – это, конечно, выбор и подготовка резиновой смеси. Это самый критичный этап, от которого во многом зависит долговечность и прочность ленты. Мы работаем с различными составами – натуральный каучук, синтетические каучуки (SBR, EPDM, NBR и т.д.), добавки, пигменты. Каждый состав имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации – температура, нагрузка, воздействие агрессивных сред. Подготовка – это не только смешивание, но и тщательный контроль температуры, времени перемешивания, чтобы получить однородную массу с заданными свойствами. Неправильное смешивание – верный путь к дефектам.

Следующий этап – это каландрирование, где резиновая смесь проходит через валики для формирования ленты нужной толщины и ширины. Важно обеспечить равномерность толщины и отсутствие дефектов на поверхности. Мы часто сталкиваемся с проблемой неравномерного распределения материала при каландрировании, что приводит к деформациям ленты в процессе эксплуатации. Решение – точная настройка параметров каландра и контроль качества на каждом этапе.

После каландрирования лента проходит через печку для вулканизации. Это, пожалуй, самый важный этап, определяющий прочность, эластичность и долговечность ленты. Здесь также важен строгий контроль температуры и времени вулканизации. Перевулканизация или недовулканизация приводят к серьезным проблемам. Мы, например, иногда сталкивались с ситуацией, когда незначительное отклонение температуры вулканизации приводило к разрывам ленты через несколько месяцев эксплуатации. Это был неприятный урок, который мы усвоили.

Контроль качества: больше, чем просто визуальный осмотр

Визуальный осмотр – это, конечно, важный этап контроля качества, но его недостаточно. Необходимо проводить ряд испытаний, чтобы убедиться в соответствии ленты заявленным характеристикам. Это могут быть испытания на прочность на разрыв, эластичность, устойчивость к истиранию, термостойкость, химическую стойкость. Мы используем различные методы контроля – от простых тестов на растяжение до сложных испытаний на износостойкость в лабораторных условиях. Важно не только проводить испытания, но и анализировать результаты, выявлять слабые места и корректировать производственный процесс.

Часто клиенты пытаются экономить на контроле качества, считая, что это лишние затраты. Но это – крайне недальновидный подход. Дешевые ленты быстро выйдут из строя, что приведет к дорогостоящим простоям и ремонтам. Лучше потратиться на качественный контроль сейчас, чем потом оплачивать ремонт оборудования и потери производства.

Мы внедрили систему контроля качества, включающую в себя регулярный мониторинг производственных процессов, контроль качества сырья, проведение испытаний на соответствие стандартам и требованиям заказчика. Это позволяет нам гарантировать высокое качество нашей продукции.

Типичные проблемы и способы их решения

В процессе производства **конвейер**ных лент мы сталкиваемся с различными проблемами. Одна из самых распространенных – это неравномерный износ ленты. Это может быть вызвано неправильным выбором материала, неправильной установкой ленты, неоптимальной работой конвейера или воздействием абразивных частиц. Решение – тщательный анализ причин износа и корректировка параметров эксплуатации.

Другая проблема – это расслоение ленты. Это может быть вызвано неправильной вулканизацией, дефектами резиновой смеси или повреждением ленты при транспортировке и хранении. Важно обеспечить правильную вулканизацию, использовать качественное сырье и соблюдать правила хранения.

Иногда возникают проблемы с адгезией резинового слоя к текстильному каркасу. Это может привести к отслоению резинового слоя и снижению прочности ленты. Решение – использование специальных адгезионных составов и соблюдение технологии нанесения резинового слоя.

Инновации и перспективы развития

Производство **конвейер**ных лент – это постоянно развивающаяся отрасль. Появляются новые материалы, новые технологии, новые требования к качеству. Мы следим за последними тенденциями в отрасли и внедряем инновации в наш производственный процесс. Например, мы экспериментируем с использованием новых видов текстильных каркасов, более прочных и устойчивых к воздействию внешних факторов. Также мы изучаем возможность использования нанотехнологий для улучшения свойств резиновой смеси.

Сейчас активно развивается направление производства самовосстанавливающихся лент. Это ленты, которые способны самостоятельно заделывать небольшие повреждения, что значительно увеличивает срок их службы. Технология пока еще находится на стадии разработки, но перспективы у нее большие.

В заключение, я хотел бы подчеркнуть, что производство качественных **конвейер**ных лент – это сложный и ответственный процесс, требующий знаний, опыта и постоянного контроля качества. Не стоит экономить на качестве, это обойдется дороже в долгосрочной перспективе. Мы постоянно работаем над улучшением нашей продукции и сервиса, чтобы удовлетворить потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лист губчатой резины

Лист губчатой резины -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

RCDB (Y) электромагнитный сепаратор

RCDB (Y) электромагнитный сепаратор -

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

Белая конвейерная лента

Белая конвейерная лента -

Bращающееся сито

Bращающееся сито -

ICS серии электронные конвейерные весы

ICS серии электронные конвейерные весы -

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор -

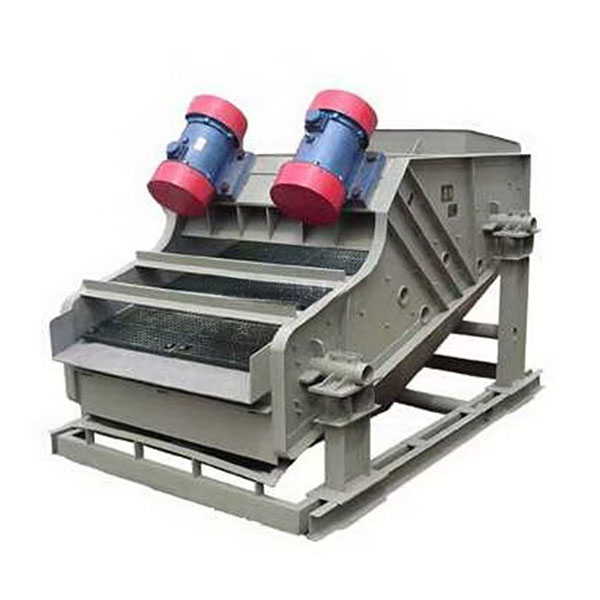

Mощное высокоэффективное моторное вибрационное сито

Mощное высокоэффективное моторное вибрационное сито -

Bибрационный питатель

Bибрационный питатель -

CR РЕЗИНОВЫЙ ЛИСТ

CR РЕЗИНОВЫЙ ЛИСТ -

Нейлоновый конвейерный ремень

Нейлоновый конвейерный ремень

Связанный поиск

Связанный поиск- OEM Высокая прочность гофрированной ленты конвейера Edgebanding

- Поставщики приводных роликов

- Производители линейных грохотов

- Купить двигатель барабана

- Купить конвейерную систему

- Стеклопластиковая решетка

- Ведущая ткань конвейерной ленты

- Производители приводных роликов

- Кольцевые конвейерные ленты из Китая

- Отличная противоразрывная проволочная сетка конвейерной ленты