-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

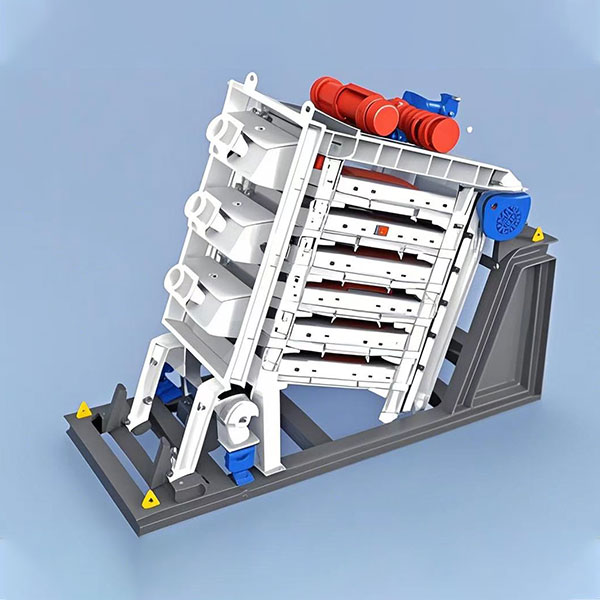

OEM конвейерная система

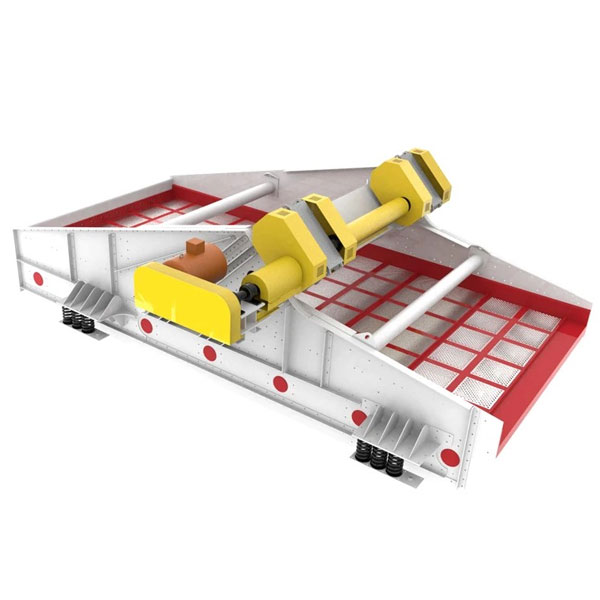

Конвейерная система – штука сложная. Вроде бы просто, лента, ролики, двигатель… Но когда начинаешь копать глубже, сразу понимаешь, сколько нюансов. Многие думают, что главное – это выбрать правильную ленту, но это лишь вершина айсберга. На самом деле, конвейерная система — это целая экосистема, где все взаимосвязано. И вот это понимание, как правило, приходит уже после того, как возникли проблемы.

Первые шаги: диагностика проблем и поиск 'узких мест'

Начинать оптимизацию конвейерной системы нужно с анализа текущей работы. Нельзя просто так взять и заменить все ролики на новые – это, как правило, дорого и не всегда эффективно. Сначала нужно понять, где именно возникают проблемы: задержки, поломки, износ, неоптимальное потребление энергии? Мы часто сталкиваемся с ситуацией, когда клиент жалуется на 'общую неэффективность', но конкретных данных нет. Приходится проводить детальный аудит, измерять скорость, нагрузку, анализировать износ компонентов. Иногда, самое простое решение находится в самых неожиданных местах.

Например, однажды мы работали на цементном заводе. Клиент жаловался на частые остановки конвейерной системы. Сначала предположили проблему с двигателями, но оказалось, что основная причина – неровная загрузка материала на ленту. Из-за этого лента постоянно перегружалась в одной зоне, что приводило к ее поломкам и остановкам. Просто нужно было пересмотреть систему подачи и равномерно распределять материал. Звучит банально, но это показывает, как важно не спешить с выводами.

Важно не забывать про визуальный осмотр. Часто на ранних стадиях можно заметить проблемы, которые не отражены в показателях датчиков. Трещины на ленте, деформации роликов, загрязнение механизмов – все это может привести к серьезным поломкам в будущем. Профилактика всегда дешевле ремонта.

Роль компонентов: ленты, ролики, и больше

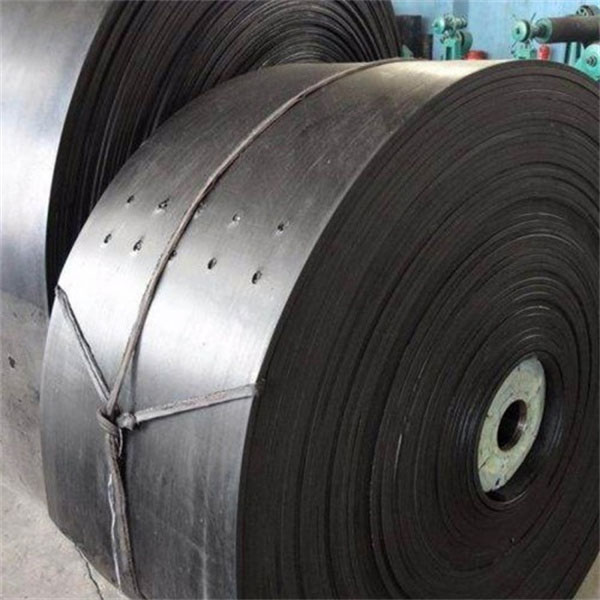

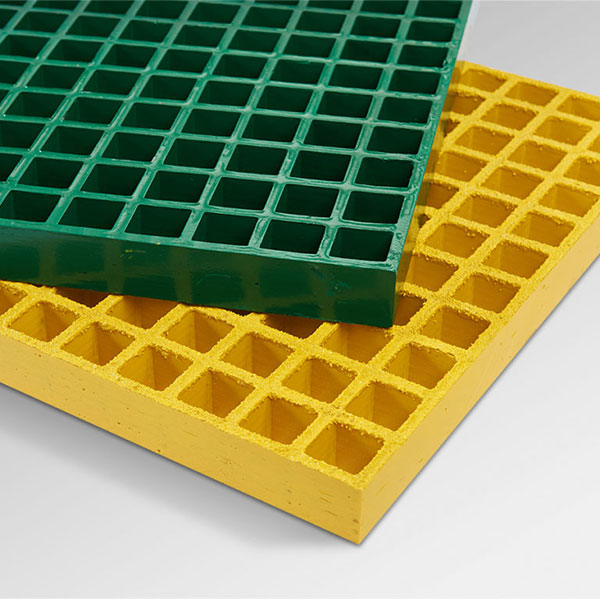

Само собой, выбор конвейерной системы начинается с выбора подходящей ленты. Но здесь опять же, важно учитывать особенности конкретного производства. Какая нагрузка? Какая температура? Какая химическая среда? Все это влияет на выбор материала ленты. Мы работаем с различными материалами: резина, полиуретан, полиэтилен, специальные композиты. Каждый материал имеет свои преимущества и недостатки. Важно найти оптимальный баланс между прочностью, износостойкостью и стоимостью.

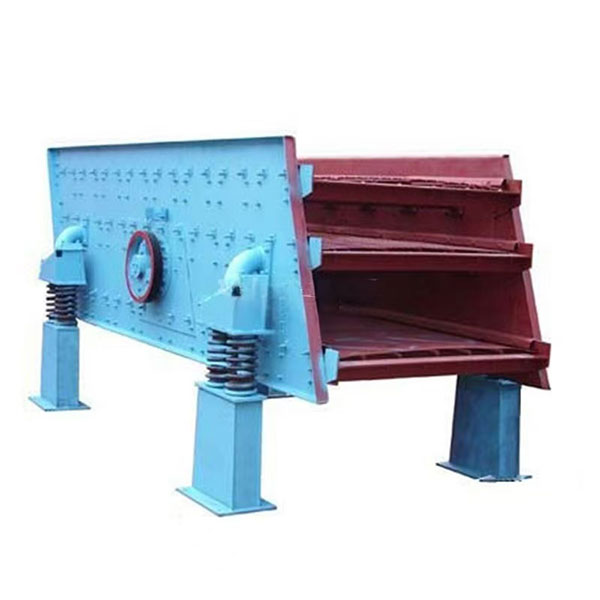

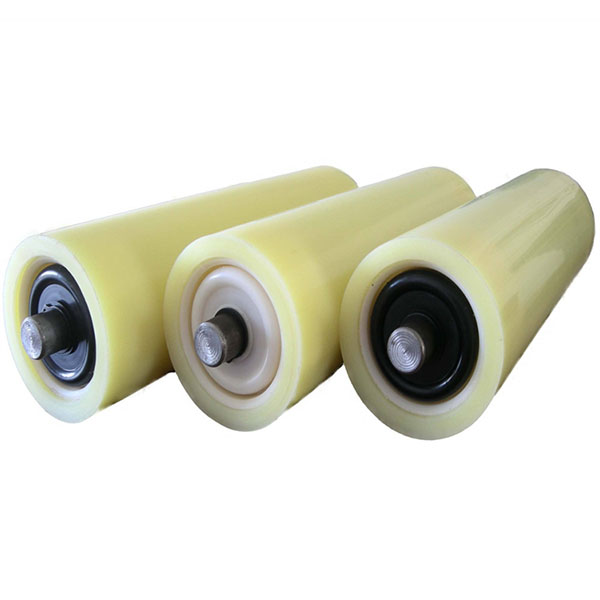

Не менее важны ролики. Правильно подобранные ролики обеспечивают равномерное распределение нагрузки на ленту, снижают трение и увеличивают срок ее службы. Ролики бывают разных типов: пластиковые, металлические, с покрытием. Выбор зависит от типа ленты, нагрузки и условий эксплуатации. Например, для транспортировки абразивных материалов лучше использовать ролики с износостойким покрытием.

Кроме того, нельзя забывать о других компонентах конвейерной системы: редукторы, подшипники, датчики, системы управления. Все эти компоненты должны быть надежными и долговечными. Мы предпочитаем использовать компоненты от проверенных производителей, чтобы минимизировать риск поломок и обеспечить бесперебойную работу конвейерной системы.

Опыт внедрения и оптимизации: реальные примеры

У нас был опыт оптимизации конвейерной системы на металлургическом заводе. Цель – увеличить пропускную способность и снизить энергопотребление. Мы провели полный аудит системы, выявили 'узкие места' и предложили комплекс мер по оптимизации. В итоге, нам удалось увеличить пропускную способность на 15% и снизить энергопотребление на 10%. Это было достигнуто за счет оптимизации скорости ленты, замены роликов на более эффективные и внедрения системы автоматического контроля нагрузки.

Еще один пример – оптимизация конвейерной системы на пищевом производстве. Здесь особенно важно соблюдать санитарные нормы и правила гигиены. Мы использовали специальные ленты, которые легко моются и дезинфицируются. Также мы внедрили систему автоматической очистки ленты, чтобы предотвратить загрязнение продукции.

Иногда, оптимизация конвейерной системы требует не просто замены компонентов, а полной перестройки системы. Например, мы перенесли несколько роликов, чтобы улучшить распределение нагрузки на ленту. Это потребовало значительных усилий и времени, но в итоге принесло хорошие результаты.

Сложности и ошибки: о чем стоит помнить

В процессе работы с конвейерными системами возникают различные сложности. Например, неправильный выбор ленты или роликов может привести к ее быстрому износу. Неправильная настройка скорости ленты может привести к перегрузке системы и поломкам. Недостаточное обслуживание системы может привести к ее аварийным остановкам и дорогостоящему ремонту.

Мы видели много ошибок, совершенных при проектировании и эксплуатации конвейерных систем. Например, клиенты пытались экономить на качестве компонентов, что в итоге приводило к частым поломкам и дорогостоящему ремонту. Другие клиенты игнорировали необходимость регулярного обслуживания системы, что приводило к ее аварийным остановкам.

Важно помнить, что конвейерная система – это сложный комплекс, требующий профессионального подхода. Не стоит экономить на проектировании, монтаже и обслуживании системы. Лучше обратиться к квалифицированным специалистам, которые имеют опыт работы с подобными системами.

Будущее конвейерных систем: автоматизация и интеллектуальные решения

В будущем конвейерные системы будут становиться все более автоматизированными и интеллектуальными. Будут использоваться датчики и системы управления для контроля скорости, нагрузки и состояния компонентов. Это позволит оптимизировать работу системы, снизить энергопотребление и предотвратить поломки.

Мы активно работаем над внедрением новых технологий в конвейерные системы, таких как системы машинного зрения для контроля качества продукции и системы искусственного интеллекта для прогнозирования поломок. Мы верим, что эти технологии помогут нашим клиентам повысить эффективность производства и снизить затраты.

ООО Циндао Хуашэн Резина продолжает совершенствовать свои разработки в области производства конвейерных резинотканевых лент и комплектующих. Мы стремимся предложить нашим клиентам самые современные и эффективные решения для конвейерных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая Multi-V конвейерная лента

- Поставщики дробилки

- Молотковая дробилка оптом

- Оптовые головные барабаны

- OEM Высокая прочность гофрированной ленты конвейера Edgebanding

- Поставщики желобчатых роликов

- Желобчатый ролик

- OEM Ковшовый элеватор

- Оптовый электромагнитный сепаратор

- Купить Ролик конвейерной ленты для пищевой промышленности