-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

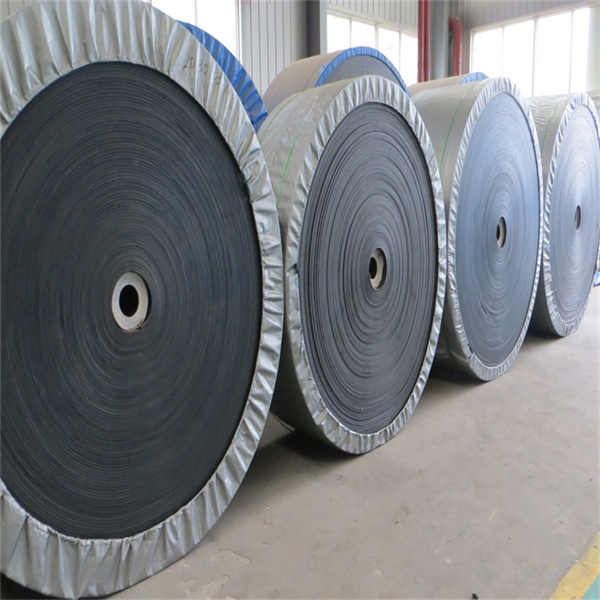

OEM маслостойкая конвейерная лента

OEM маслостойкая конвейерная лента – звучит просто, но на практике это целая история. Часто клиенты приходят с запросом 'надо ленту, которая не боится масла', и мы начинаем разбираться, что именно они имеют в виду. Просто 'маслостойкость' – это очень широкое понятие. Мы видим, как разные производители трактуют его, и как это влияет на конечный результат. Например, одно дело – контакты с небольшим количеством гидравлического масла, и совсем другое – погружение в нефтяную вытяжку. А еще есть вопрос о температуре – адски горячее масло, или более умеренное. И выбор материала – каучук, полиуретан, силикон – тоже критичен. Как часто бывает, заказчик ожидает одного, а получает совсем другое. Некоторое время назад мы столкнулись с очень интересным случаем….

Понимание потребностей: от слов к делу

Первый и самый важный шаг – это детальное изучение условий эксплуатации. Недостаточно просто спросить 'какое масло у вас используется'. Нужно понять *какое конкретно* масло, его состав, температуру, концентрацию примесей. Мы часто проводим консультации с клиентами, требуем технические паспорта масла, даже предлагаем провести лабораторные испытания образцов. Это позволяет нам подобрать оптимальный состав резиновой смеси, который действительно выдержит предъявляемые нагрузки. Иногда, оказывается, что проблема не только в масле, но и в других факторах – например, в агрессивных химических веществах, присутствующих в технологическом процессе. Это нужно учитывать, иначе даже самая 'маслостойкая' лента быстро выйдет из строя.

И вот, например, однажды нам заказали ленту для работы на нефтеперерабатывающем заводе. Клиент был уверен, что стандартная маслостойкая резина подойдет. Мы, однако, настаивали на проведении дополнительных тестов. Оказалось, что в масле присутствовали соединения серы, которые при высокой температуре вызывали разрушение резины. Пришлось разрабатывать специальный состав, с добавлением антиоксидантов и стабилизаторов, и после нескольких итераций испытаний, только тогда мы получили продукт, который полностью соответствовал требованиям клиента. Это пример того, как важно не полагаться на общие фразы, а углубляться в детали.

Материалы и их свойства: выбор за вами

Выбор материала для конвейерной ленты – это ключевой момент. Наиболее распространенные варианты – это натуральный каучук (NR), синтетический каучук (SBR, EPDM), нитрильный каучук (NBR) и полиуретан (PU). Каждый из них обладает своими преимуществами и недостатками. Например, NBR хорошо устойчив к маслам и топливу, но менее устойчив к высоким температурам и атмосферным воздействиям. EPDM обладает отличной устойчивостью к озону, ультрафиолету и атмосферным воздействиям, но его маслостойкость ниже, чем у NBR. Полиуретан – это самый прочный и износостойкий материал, но он дороже и требует более сложной технологии производства.

В последнее время все большую популярность набирают резиновые смеси на основе силикона. Они обладают исключительной термостойкостью, устойчивостью к маслам и агрессивным химическим веществам, но и стоят дороже традиционных материалов. И, конечно, надо учитывать нагрузки. Для лент, работающих под большой нагрузкой, полиуретан – лучший выбор, хотя и более затратный. Иногда можно найти неплохие компромиссы, сочетая различные типы каучуков в одной резиновой смеси, но это требует опыта и глубокого понимания свойств материалов.

Конструкция ленты: оптимизация под задачу

Не менее важна конструкция маслостойкой конвейерной ленты. Помимо резинового слоя, лента состоит из армирующих слоев – ткани (стальная, полиэстеровая) и текстильных лент. От их прочности и жесткости зависит, как лента будет выдерживать нагрузки и деформации. Мы часто используем различные типы армирующих слоев, в зависимости от конкретных требований. Например, для лент, работающих под высоким давлением, мы используем многослойную конструкцию с использованием стальной ткани. А для лент, работающих при низких температурах, мы можем использовать более тонкие и гибкие армирующие слои.

И еще один важный момент – это толщина резинового слоя. Слишком тонкий слой не обеспечит достаточной защиты от масла, а слишком толстый слой увеличит стоимость ленты и затруднит ее монтаж. Оптимальная толщина зависит от интенсивности контакта с маслом, температуры и других факторов. Мы всегда стараемся подобрать оптимальную толщину резинового слоя, чтобы обеспечить максимальную долговечность и надежность ленты при минимальной стоимости.

Проблемы на практике: типичные ошибки

Что часто встречается на практике? Ошибки при выборе материала. Слишком экономичный клиент заказывает самую дешевую ленту, не учитывая реальные условия эксплуатации, и через несколько месяцев лента приходит в негодность. Или, наоборот, клиент пытается сэкономить на армирующих слоях, заказывая ленту с недостаточно прочной тканью, что приводит к ее деформации и разрушению. Еще одна распространенная ошибка – неправильный монтаж ленты. Если лента неправильно натянута или зафиксирована, она быстро изнашивается и выходит из строя.

Недавно мы сталкивались с проблемой, когда клиент выбрал ленту с неправильным типом резиновой смеси. Вместо NBR, который должен был использоваться для работы с гидравлическим маслом, была задействована лента на основе SBR. В результате лента быстро разрушалась и требовала замены. Позже выяснилось, что клиент не предоставил нам точные данные о составе масла, и мы не смогли правильно подобрать материал.

Перспективы развития: новые технологии

Технологии производства OEM маслостойкой конвейерной ленты постоянно развиваются. В последнее время все большую популярность набирают новые типы резиновых смесей, которые обладают улучшенными свойствами устойчивости к маслам и агрессивным химическим веществам. Кроме того, разрабатываются новые методы обработки поверхности ленты, которые повышают ее износостойкость и снижают риск образования следов масла. Мы внимательно следим за новыми тенденциями в этой области и стараемся внедрять самые современные технологии в производство.

Например, мы сейчас активно работаем над разработкой резиновых смесей на основе термопластичных эластомеров (TPE), которые обладают отличной маслостойкостью и устойчивостью к высоким температурам. Эти материалы позволяют производить ленты с улучшенными эксплуатационными характеристиками и более длительным сроком службы. И, конечно, мы продолжаем совершенствовать наши методы контроля качества, чтобы гарантировать соответствие нашей продукции самым высоким стандартам.

ООО Циндао Хуашэн Резина, как производитель конвейерных резинотканевых лент, роликоопор, грохотильного оборудования, дробильных установок, конвейерных систем и износостойких деталей, стремится предлагать клиентам не только высококачественную продукцию, но и квалифицированную консультацию и поддержку на всех этапах сотрудничества. Потому что просто продать ленту – это недостаточно, нужно предложить решение, которое действительно работает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислото- и щелочестойкая конвейерная лента

Кислото- и щелочестойкая конвейерная лента -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

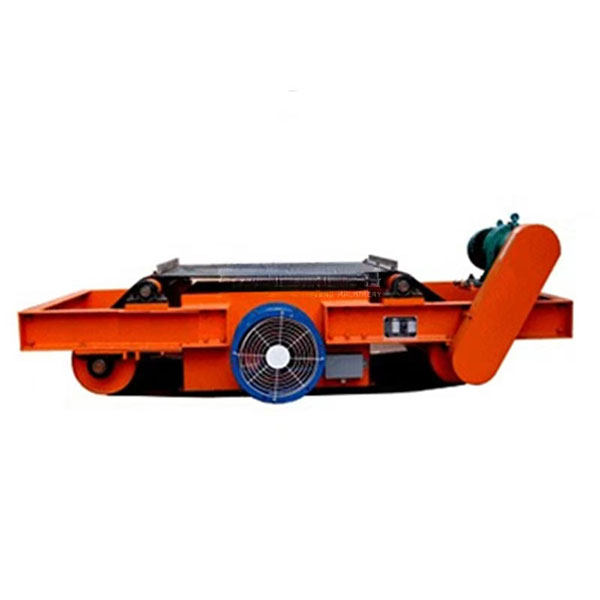

RCDE серия с масляным охлаждением электромагнитный сепаратор

RCDE серия с масляным охлаждением электромагнитный сепаратор -

Белая конвейерная лента

Белая конвейерная лента -

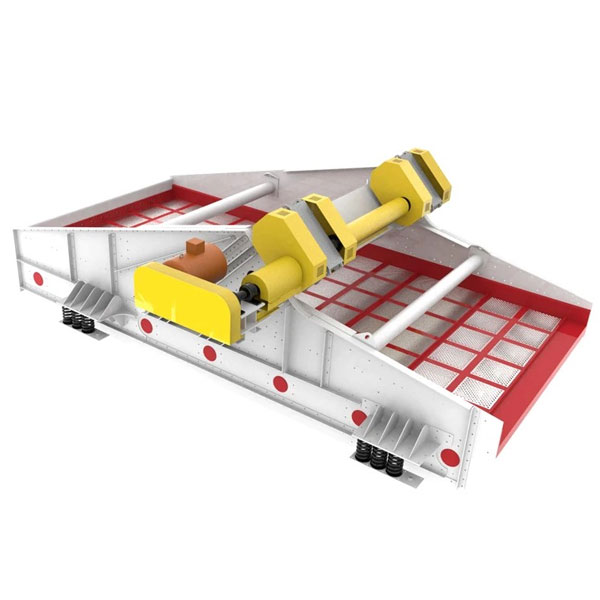

Линейное сито

Линейное сито -

Bзвешивающий полностью закрытый угольный питатель

Bзвешивающий полностью закрытый угольный питатель -

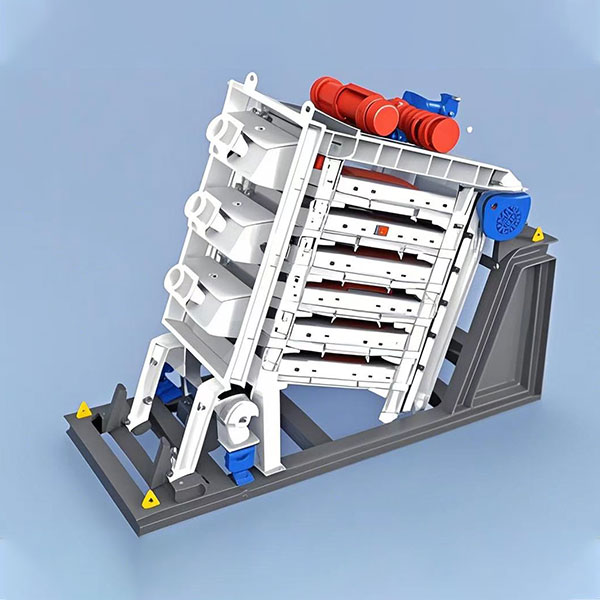

Переворачивающееся сито

Переворачивающееся сито -

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор -

Огнестойкая конвейерная лента

Огнестойкая конвейерная лента -

CSM РЕЗИНОВЫЙ ЛИСТ

CSM РЕЗИНОВЫЙ ЛИСТ -

Pоликовое сито

Pоликовое сито -

Tонкое вибрационное сито

Tонкое вибрационное сито

Связанный поиск

Связанный поиск- Поставщики роторной дробилки

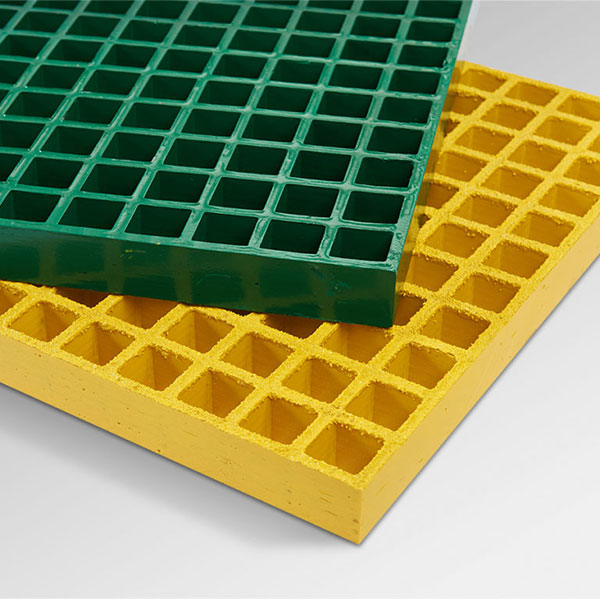

- Купить стеклопластиковую решетчатую доску

- Подвесной сепаратор с постоянными магнитами

- Купить Износостойкая конвейерная лента

- Ведущий покупатель пултрудированных стеклопластиковых профилей

- Отличные полиуретановые ролики

- Производители роторных дробилок

- Кислото- и щелочестойкая конвейерная лента из Китая

- Цена узорчатой конвейерной ленты

- Ведущий покупатель цепных конвейеров