-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM оборудование для просеивания зерна

Просеивание зерна – казалось бы, простая операция. Но на деле, выбор и правильная эксплуатация оборудования для просеивания зерна оказывают колоссальное влияние на качество конечного продукта, а значит, и на рентабельность всего зерноперерабатывающего предприятия. Часто видят только стоимость самого сепаратора, а вот реальные затраты на его работу, обслуживание и, что самое важное, на потери зерна, зачастую остаются за кадром. Сегодня хочу поделиться своими наблюдениями и опытом, полученным за годы работы в этой сфере. Попробую говорить как есть, без лишней терминологии и пафоса.

Основные задачи оборудования для просеивания зерна

Сразу стоит оговориться: задача просеивающего оборудования – не просто отделить зерно от мусора. Гораздо важнее обеспечить разделение по фракциям, удаление поврежденных зерен, плесени и других примесей. Это напрямую влияет на качество муки, крупы и других продуктов переработки. Если просеивание выполнено некачественно, последствия могут быть весьма неприятными – снижение качества продукции, увеличение количества брака, снижение срока годности. Иногда, особенно на крупных предприятиях, пытаются комбинировать несколько этапов – например, просеивание и грохочение в одном устройстве. Это, конечно, экономит место, но не всегда приводит к оптимальному результату. Нужно тщательно оценивать, какое оборудование лучше всего подходит для конкретных задач и объема производимого зерна.

Часто при выборе ориентируются на производительность. Это, безусловно, важно, но не единственное определяющее условие. Нужно учитывать и характеристики зерна – его влажность, размер, состав. Например, для зерна с высокой влажностью требуется другое оборудование, чем для сухого. Иногда бывает, что слишком производительное оборудование просто не справляется с потоком зерна, что приводит к снижению эффективности.

Типы сепараторов: плюсы и минусы

Рынок оборудования для просеивания зерна предлагает широкий выбор: вихревые сепараторы, грохоты, сита, магнитные сепараторы, воздушные сепараторы и другие. Каждый тип имеет свои преимущества и недостатки. Например, вихревые сепараторы эффективны для удаления мелких примесей, но могут быть чувствительны к изменению влажности зерна. Грохоты – это более простая и надежная конструкция, но они не позволяют разделить зерно по фракциям. На практике часто используют комбинацию нескольких типов сепараторов для достижения оптимального результата. Например, сначала грохот для удаления крупных камней и мусора, затем вихревой сепаратор для удаления мелких примесей, и, наконец, сита для разделения зерна по фракциям.

С нашим предприятием, ООО Циндао Хуашэн Резина, были интересные случаи. Однажды клиенту нужно было увеличить производительность по очистке пшеницы от плесени. Мы рекомендовали установить вихревой сепаратор с увеличенной площадью сечения. После установки производительность увеличилась на 30%, а количество брака снизилось на 15%. Но важно понимать, что это не универсальное решение. Для другого клиента, где основная проблема была в удалении крупных камней, оптимальным решением оказался грохот с регулируемой углом наклона. Так что, подход всегда индивидуальный.

Магнитные сепараторы: важный, но часто недооцененный элемент

Не стоит забывать про магнитные сепараторы. Они не только удаляют металлический мусор, но и могут быть использованы для удаления других загрязнений, содержащих железо. Часто про них забывают, а их роль в обеспечении качества зерна очень велика. Дело в том, что даже небольшое количество металла может серьезно повредить оборудование и, что еще хуже, загрязнить продукт.

Бывали случаи, когда клиенты отказывались от установки магнитного сепаратора, считая это излишней тратой средств. Но потом жалели. Удаление металла – это не только гарантия безопасности продукта, но и продление срока службы оборудования. Плюс, это позволяет избежать проблем с сертификацией и контролем качества.

Проблемы, с которыми сталкиваются при работе с оборудованием для просеивания зерна

Помимо выбора подходящего оборудования, есть ряд других проблем, с которыми сталкиваются при работе с ним. Например, это неправильная настройка параметров работы, несоблюдение правил эксплуатации и обслуживания, отсутствие квалифицированного персонала. Если сепаратор настроен неправильно, он не сможет эффективно выполнять свою функцию. Если его не обслуживать, он быстро выйдет из строя. А если за ним не следить, то можно столкнуться с серьезными проблемами, такими как снижение производительности, увеличение количества брака и даже поломка оборудования.

Мы часто видим, как клиенты пытаются сэкономить на обслуживании оборудования для просеивания зерна, надеясь, что оно прослужит долго. Но это, как правило, приводит к обратному результату. В итоге приходится тратить гораздо больше денег на ремонт и замену оборудования, чем если бы своевременно проводилось плановое обслуживание.

Рекомендации

В заключение хочется посоветовать: при выборе оборудования для просеивания зерна необходимо учитывать все факторы – характеристики зерна, объем производимого зерна, требования к качеству продукции. Нужно обратиться к профессионалам, которые смогут помочь выбрать оптимальное решение для конкретных задач. И, конечно, необходимо регулярно проводить плановое обслуживание оборудования, чтобы оно работало эффективно и долговечно. Полагайтесь на проверенных поставщиков, которые не только предлагают качественное оборудование, но и предоставляют квалифицированную поддержку. Например, ООО Циндао Хуашэн Резина тесно сотрудничает с ведущими производителями сепараторов и предлагает полный спектр услуг – от проектирования до монтажа и обслуживания.

Еще один важный момент – не стоит бояться экспериментировать. На практике часто приходится искать оптимальное решение путем проб и ошибок. Иногда приходится менять настройки оборудования, заменять фильтры, использовать различные методы очистки зерна. Но главное – не останавливаться на достигнутом и постоянно совершенствовать технологический процесс.

И последнее: не забывайте про безопасность. Работа с зерном и сепараторами – это потенциально опасное занятие. Необходимо соблюдать все правила техники безопасности, чтобы избежать травм и несчастных случаев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конвейерный шкив

Конвейерный шкив -

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

RCDF серии масляный саморазгружающийся электромагнитный сепаратор

RCDF серии масляный саморазгружающийся электромагнитный сепаратор -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

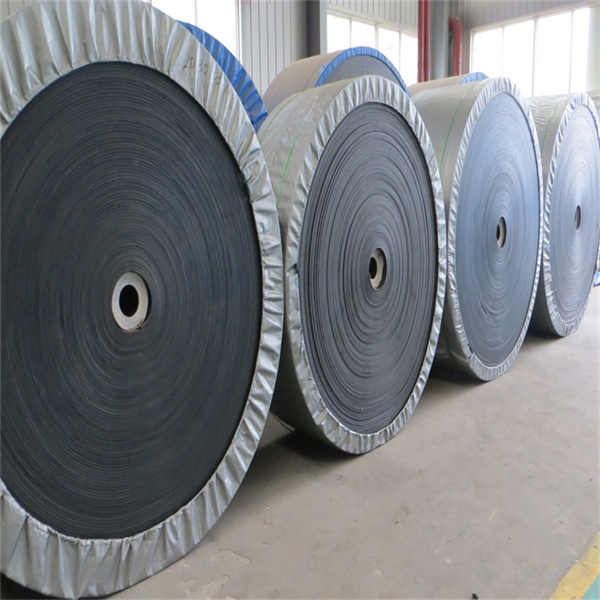

Белая конвейерная лента

Белая конвейерная лента -

Параллельный ролик

Параллельный ролик -

Керамический ролик

Керамический ролик -

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

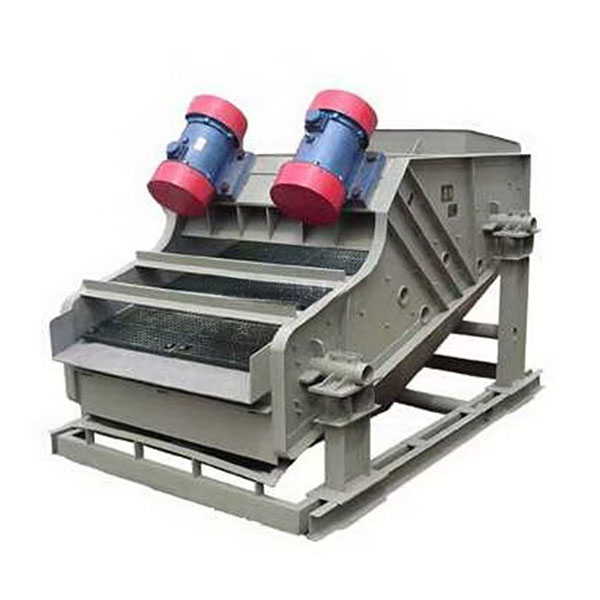

Mощное высокоэффективное моторное вибрационное сито

Mощное высокоэффективное моторное вибрационное сито -

Спиральный весовой дозатор

Спиральный весовой дозатор -

Термостойкая конвейерная лента

Термостойкая конвейерная лента -

РЕЗИНОВЫЙ ЛИСТ FRAS

РЕЗИНОВЫЙ ЛИСТ FRAS

Связанный поиск

Связанный поиск- Установки с роликами для конвейерной ленты для пищевой промышленности

- Оптовая продажа конвейерных лент с проволочной сеткой против разрыва

- Производители трехосных эллиптических горизонтальных грохотов

- Ведущие покупатели тканевых конвейерных лент типа EP

- Дешевые магнитный сепаратор

- Завод несущих роликов

- Оптовая конвейерная лента

- Цена большого угла наклона елочной конвейерной ленты

- Дешевые высокой эффективности конвейерной ленты ролики

- Грохочение