-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM оборудование для просеивания угля

Оборудование для просеивания угля – тема, с которой я сталкиваюсь практически ежедневно. Зачастую, при обсуждении этой области, сразу всплывают огромные, сложные установки. Но реальность, как всегда, оказывается чуть проще и, в то же время, гораздо важнее – подобрать оптимальный вариант, соответствующий конкретным задачам и бюджету. Часто заказчики ориентируются на 'самое дорогое и мощное', а в итоге получают переплату и излишнюю функциональность. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, которые, надеюсь, помогут избежать подобных ситуаций.

Типы просеивающего оборудования для угля: обзор

Первое, с чего всегда начинают – это понимание, какие типы оборудования существуют. В основном, это грохотки. Их делят на виброгрохотки, роторные грохотки, и, реже, грохотки с ленточными конвейерами. Виброгрохотки, как правило, эффективнее, но требуют более сложного обслуживания и могут быть шумнее. Роторные более надежны, но и менее производительны при больших объемах. Выбор зависит от типа угля (мелкий, крупный, влажный), необходимой производительности и доступного бюджета.

Важно понимать, что просто выбрать грохотку недостаточно. Нужно учитывать и предгрохоточную подготовку – например, дробилку или измельчитель, если уголь крупный. Это влияет на эффективность работы просеивающего оборудования и на его срок службы. Мы, например, часто сталкиваемся с ситуацией, когда некачественная подготовка угля приводит к быстрому износу сита или поломке вибрационного двигателя.

Выбор сита: ключевой момент

Сито – это сердце любого просеивателя. От его качества и правильного выбора напрямую зависит эффективность разделения частиц угля. Здесь нужно учитывать не только размер ячеек, но и материал сита – сталь, нержавеющая сталь, полимерные материалы. Стальные сита, конечно, прочнее, но подвержены коррозии, особенно при работе с влажным углем. Полимерные сита более долговечны в таких условиях, но имеют меньшую механическую прочность.

Наш опыт показывает, что часто недооценивают важность геометрии ячеек сита. Слишком гладкие ячейки могут привести к сдвигу частиц и снижению эффективности просеивания. Необходимо выбирать сита с правильным профилем, обеспечивающим эффективное разделение по размеру. Иногда приходится заменять сита чаще, чем планировалось, просто потому, что они не соответствовали условиям эксплуатации. Это лишние затраты и простоев.

Проблемы с влажным углем и их решение

Просеивание влажного угля – это всегда вызов. Влага приводит к образованию слизи, которая закупоривает ячейки сита и снижает производительность. В таких случаях необходимо использовать специальные сита с увеличенным зазором между ячейками, а также регулярно очищать сито от слизи. В некоторых случаях, при очень высокой влажности, может потребоваться использование предварительной сушки угля.

Мы однажды работали на угледобывающем предприятии, где постоянная проблема была связана с высокой влажностью угля. После нескольких неудачных попыток, мы решили использовать сита с увеличенным зазором и установить систему автоматической очистки сита струей воздуха. Это позволило значительно повысить производительность и снизить количество простоев, связанных с засорением сита. Важно не бояться экспериментировать и искать оптимальные решения для конкретных условий.

Содержание и обслуживание оборудования

Регулярное обслуживание – залог долгой и бесперебойной работы просеивающего оборудования для угля. Необходимо регулярно проверять состояние сита, вибрационных двигателей, редукторов и других компонентов. Важно своевременно заменять изношенные детали и проводить профилактические работы. Игнорирование этих простых правил может привести к дорогостоящему ремонту или даже к полной замене оборудования.

При выборе поставщика необходимо обращать внимание на наличие сервисной службы и доступность запасных частей. ООО Циндао Хуашэн Резина, например, предоставляет полный спектр услуг по поставке, монтажу и обслуживанию просеивающего оборудования, а также запасных частей. У нас есть опыт работы с разными типами угля и разными условиями эксплуатации, что позволяет нам предлагать оптимальные решения для наших клиентов. Наш сайт: https://www.hwationrubber.ru.

Альтернативные решения и новые технологии

В последнее время все большую популярность набирают новые технологии в области просеивания угля. Это, в частности, использование вакуумных просеивателей, которые позволяют получать более мелкие и однородные фракции. Также появляются новые материалы для сит, которые более устойчивы к износу и коррозии.

Мы внимательно следим за новыми тенденциями в этой области и постоянно совершенствуем наши знания и навыки. Например, в настоящее время мы тестируем новую конструкцию виброгрохотки с изменяемой частотой вибрации, которая позволяет оптимизировать процесс просеивания для различных типов угля. Обязательно будем делиться результатами этих испытаний в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WK машины для переработки хвостов с постоянным магнитом

WK машины для переработки хвостов с постоянным магнитом -

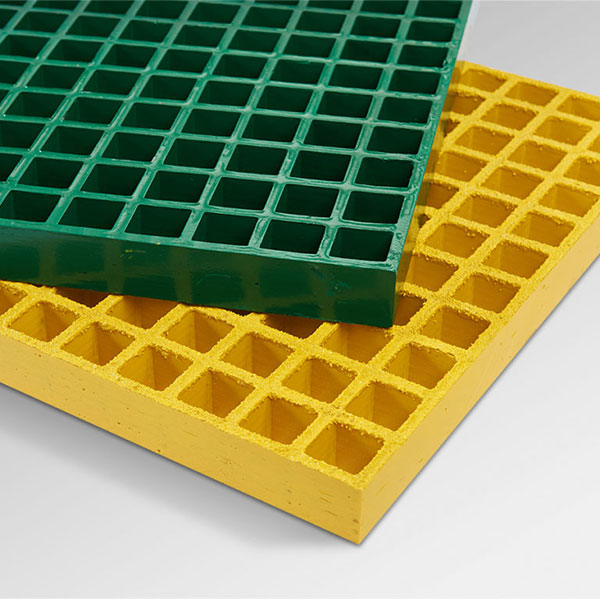

FRP-решетка

FRP-решетка -

Стальной ролик

Стальной ролик -

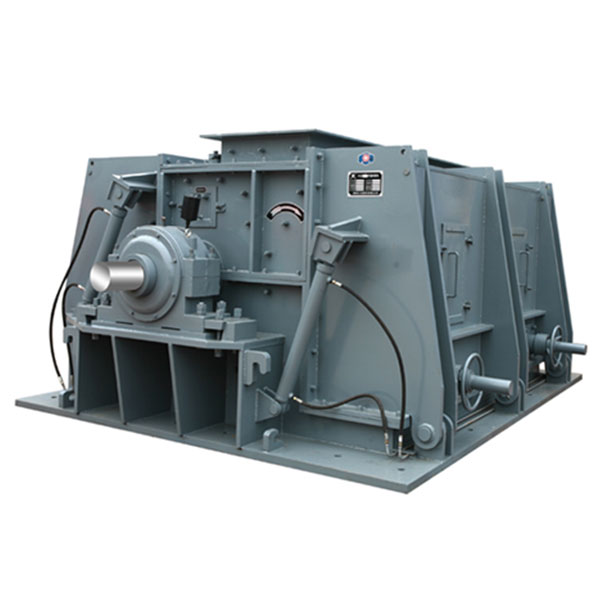

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

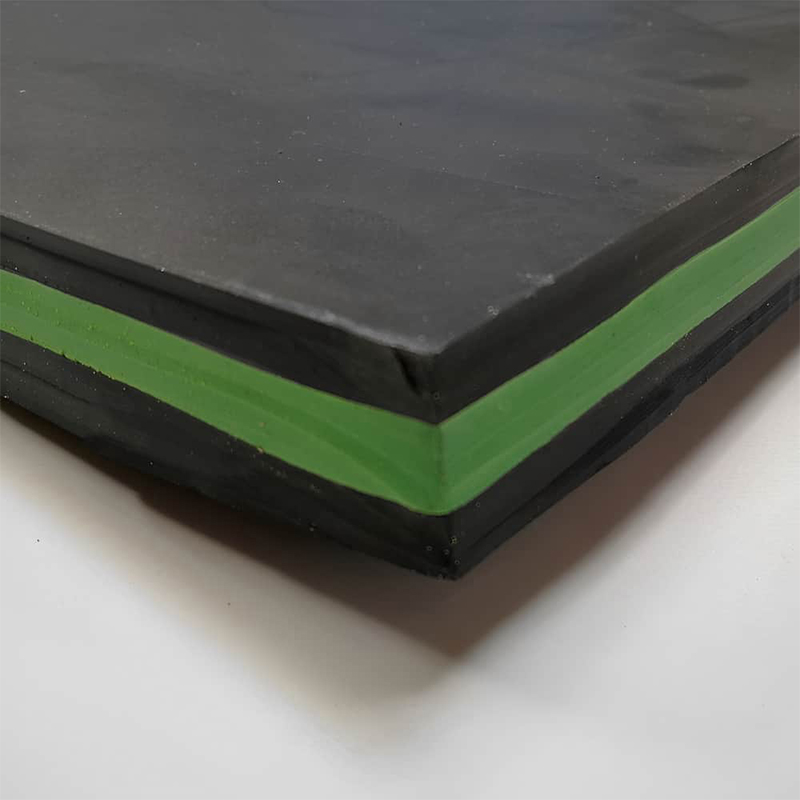

РЕЗИНОВЫЕ ПОЛЫ

РЕЗИНОВЫЕ ПОЛЫ -

Резиновый лист SBR

Резиновый лист SBR -

Огнестойкая конвейерная лента

Огнестойкая конвейерная лента -

Ленточный конвейер

Ленточный конвейер -

Двухзубчатая валковая дробилка

Двухзубчатая валковая дробилка -

Переворачивающееся сито

Переворачивающееся сито -

CR РЕЗИНОВЫЙ ЛИСТ

CR РЕЗИНОВЫЙ ЛИСТ

Связанный поиск

Связанный поиск- Ведущие стеклопластиковые профили

- Завод ленточных конвейеров

- Производители тонких вибрационных грохотов

- Крупнейшие покупатели кольцевых конвейерных лент

- Оптовые конвейерные ролики

- Оптовая нейлоновые ролики

- Конусная дробилка

- Купить Промышленные средней нагрузки маслостойкие конвейерной ленты

- Поставщики Постоянный магнитный саморазгружающийся железоудалитель

- Мобильная дробилка цена