-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

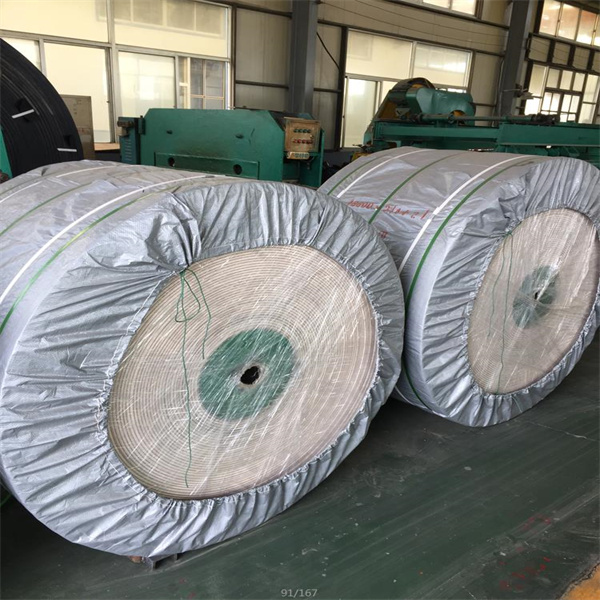

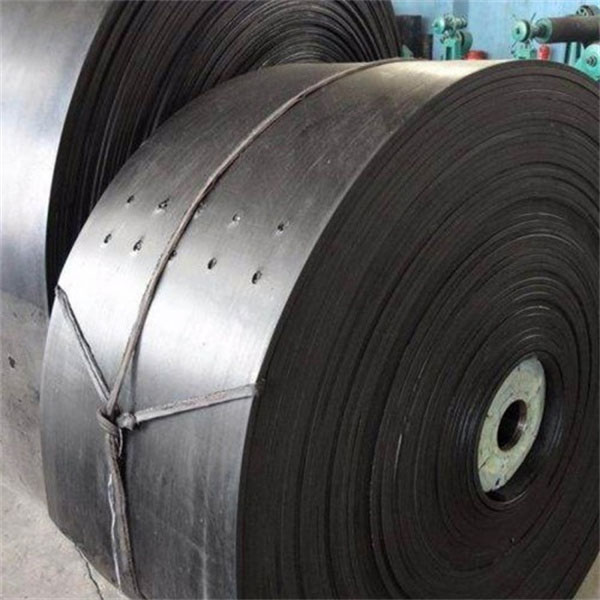

OEM подгонянный низкое удлинение конвейерной ленты сердечника ткани

Итак, **сердечник ткани** для конвейерной ленты. Звучит просто, правда? Но в реальности, особенно когда речь заходит о OEM подгонянном производстве, здесь кроется немало нюансов. Часто клиенты, особенно новички в этой сфере, думают, что это лишь вопрос выбора типа ткани и толщины. Ага, как же! Я уже много лет занимаюсь этим вопросом, и могу сказать – это гораздо сложнее. Возьмем, к примеру, совсем недавно мы столкнулись с задачей по изготовлению ленты для транспортировки крупнозернистого сырья – песка. Требования были жесткие: высокая износостойкость, устойчивость к абразивному износу и, конечно, соответствие определенной нагрузке. Сначала мы решили использовать полиэстер с высокой плотностью, но после нескольких тестовых партий выяснилось, что он быстро изнашивается в определенных зонах, где особенно интенсивно происходит трение. Пришлось пересматривать выбор ткани и конструкцию сердечника.

Выбор ткани: ключевой момент

Первое, что нужно понять – нет универсального решения. Выбор ткани – это компромисс между ценой, прочностью, устойчивостью к определенным факторам (температура, химические вещества, абразивность) и желаемым сроком службы ленты. Полиэстер – хороший универсальный вариант, но для экстремальных условий лучше рассматривать более специализированные ткани. Например, высокопрочный полиэфир с добавлением нейлона или армированный кевларом. В нашей практике часто возникают вопросы по поводу выбора типов плетения ткани – саржа, атлас, ридж. Каждое плетение имеет свои особенности: саржа обеспечивает более высокую прочность на разрыв, а атлас – лучшую эластичность. Важно учитывать не только механические свойства ткани, но и её способность выдерживать постоянное натяжение и деформацию во время эксплуатации конвейера. А вот иногда клиенты, наоборот, заказывают слишком прочную ткань, переплачивая за характеристики, которые им в принципе не нужны. Нам не раз приходилось возвращать излишки материала или предлагать альтернативные варианты с более разумным соотношением цены и качества.

Сортамент тканей для различных задач

Например, для транспортировки продуктов питания часто используют ткани из полипропилена – они гигиеничны и не впитывают запахи. Для работы с химически агрессивными веществами – ткани из специальных полимеров, устойчивых к воздействию кислот и щелочей. Для высоких температур – ткани с добавлением специальных волокон, способных выдерживать экстремальные условия.

Конструкция сердечника: влияет на долговечность

Само по себе использование качественной ткани – это только половина дела. Важно правильно спроектировать конструкцию сердечника. Это включает в себя выбор типа и толщины ткани, плотность плетения, а также способ ее соединения с другими слоями ленты. Один из распространенных вариантов – это многослойный сердечник, состоящий из нескольких слоев ткани, расположенных под разными углами. Это позволяет равномерно распределить нагрузку и увеличить прочность ленты. В нашей компании **ООО Циндао Хуашэн Резина** мы активно используем такой подход, особенно при изготовлении лент для тяжелых условий эксплуатации. Иногда нам доверяют даже конструкторские разработки для особо сложных случаев.

Технологии соединения слоев ткани

Методы соединения ткани – тоже важный аспект. Самые распространенные способы – это прошивка, ламинирование и использование специальных клеевых составов. Прошивка обеспечивает высокую прочность соединения, но может привести к деформации ткани. Ламинирование более равномерно распределяет нагрузку, но требует использования специальных материалов. Клеи должны быть устойчивы к воздействию температуры, влаги и химических веществ. Очень часто причиной поломки ленты становится именно плохое качество соединения слоев ткани.

OEM подгонянный процесс: от проекта до готовой ленты

Когда клиент привозит свой проект, начинается самое интересное. Мы проводим детальный анализ требований, учитывая все факторы – тип сырья, нагрузку, температуру, химические вещества и желаемый срок службы ленты. Затем разрабатываем конструкцию сердечника и выбираем оптимальные материалы. После этого изготавливаем тестовую партию, чтобы убедиться, что лента соответствует всем требованиям. Это важный этап, который позволяет выявить возможные проблемы на ранней стадии и избежать дорогостоящих ошибок. Нам часто задают вопрос: как долго занимает процесс производства? Все зависит от сложности проекта и объема заказа. В среднем, от разработки проекта до изготовления первой партии занимает от двух до четырех недель.

Важность контроля качества на всех этапах

Контроль качества – это неотъемлемая часть нашего производственного процесса. Мы используем современное оборудование для проверки механических свойств ткани, контроля качества соединения слоев и выявления дефектов. Мы не боимся возвращать заказчику некондиционную продукцию – для нас важнее сохранить репутацию надежного поставщика.

Реальный кейс: лента для горнодобывающей промышленности

Недавно мы изготовили специальную ленту для использования в горнодобывающей промышленности. Требования были очень высокими: лента должна была выдерживать большие нагрузки, сопротивляться абразивному износу и работать при низких температурах. Мы использовали высокопрочный полиэфир с добавлением кевлара и разработали многослойный сердечник с повышенной плотностью плетения. В процессе эксплуатации лента показала себя отлично – она прослужила более года, не требуя ремонта. Клиент был очень доволен результатом.

Постоянное совершенствование технологий

Мы постоянно работаем над совершенствованием наших технологий и материалов, чтобы предлагать нашим клиентам самые современные и эффективные решения. Мы следим за новыми тенденциями в области производства конвейерных лент и активно внедряем инновации в нашу практику.

Возможные проблемы и способы их решения

Как и в любом производственном процессе, в производстве **сердечника ткани** могут возникать различные проблемы. Например, деформация ленты при эксплуатации, преждевременный износ ткани, разрушение соединения слоев. Причины этих проблем могут быть разными – неправильный выбор материалов, некачественное изготовление, неправильная эксплуатация. Для решения этих проблем необходимо проводить тщательный анализ причин, выявлять слабые места и принимать соответствующие меры.

Профилактика поломок конвейерных лент

Для предотвращения поломок конвейерных лент необходимо соблюдать правила эксплуатации, регулярно проводить техническое обслуживание и своевременно заменять изношенные детали. Важно также правильно хранить ленты, защищая их от воздействия влаги, солнца и химических веществ.

В заключение хочу сказать, что производство конвейерных лент с тканевым сердечником – это сложный и многогранный процесс, требующий опыта и знаний. Мы стремимся быть лучшими в своей области и предлагаем нашим клиентам только высококачественную продукцию и профессиональный сервис. Если у вас есть вопросы по поводу производства **подгонянных** конвейерных лент – обращайтесь, мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Kруглое вибрационное сито

Kруглое вибрационное сито -

Tрехосное эллиптическое горизонтальное сито

Tрехосное эллиптическое горизонтальное сито -

CSM РЕЗИНОВЫЙ ЛИСТ

CSM РЕЗИНОВЫЙ ЛИСТ -

TDG регулятор скорости дозирующие весы

TDG регулятор скорости дозирующие весы -

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

Белая конвейерная лента

Белая конвейерная лента -

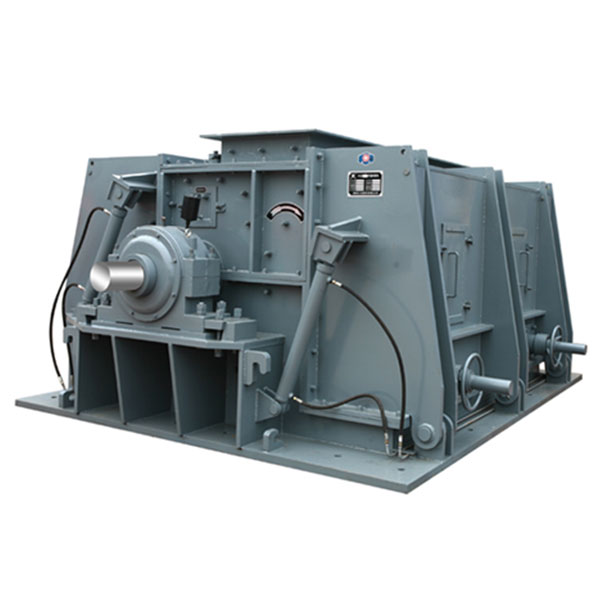

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

Ленточный конвейер

Ленточный конвейер -

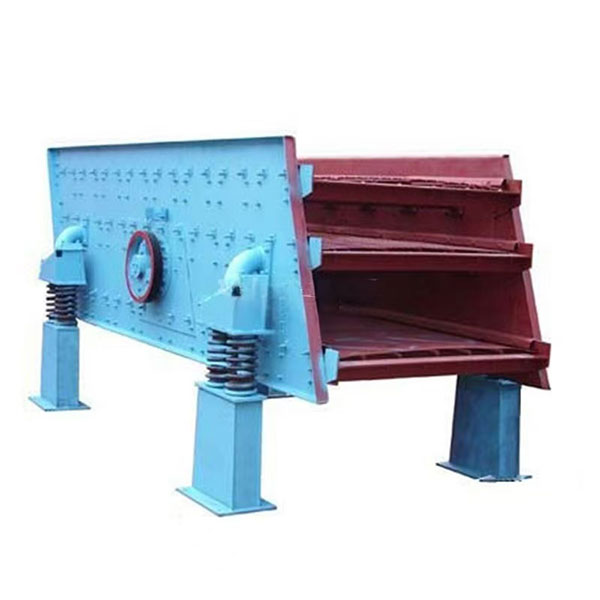

Переворачивающееся сито

Переворачивающееся сито -

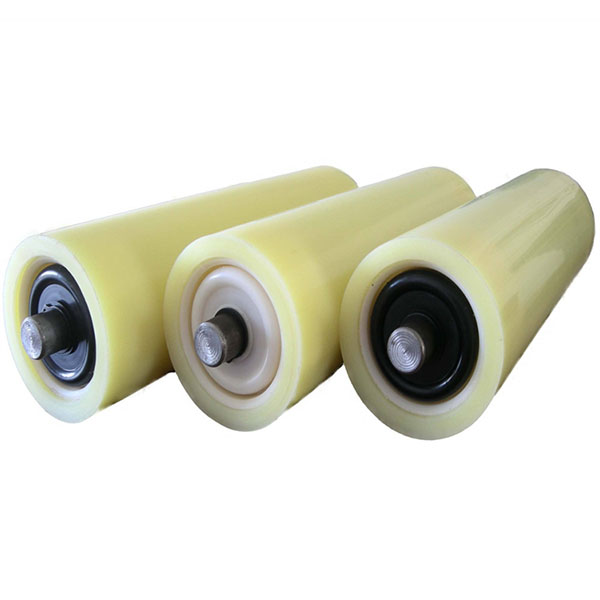

Нейлоновый ролик

Нейлоновый ролик -

Белая конвейерная лента для пищевых продуктов

Белая конвейерная лента для пищевых продуктов -

Конвейерная лента для ковшового элеватора

Конвейерная лента для ковшового элеватора

Связанный поиск

Связанный поиск- Купить щековую дробилку

- Цена возвратных роликов

- Валковая дробилка цена

- Прессованная ФРП решетка

- Купить резиновая ткань конвейерной ленты

- Производители оборудования для просеивания зерна

- Поставщики ковшовых элеваторов с кольцевой цепью

- Дешевые Белый пищевой класс конвейерная лента

- Цена на Кислото- и щелочестойкая конвейерная лента

- Высокая прочность гофрированной конвейерной ленты цена