-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM пользовательские ткани конвейерной ленты

Хорошо, давайте разберемся с конвейерными лентами, изготовленными на заказ из различных тканей. Часто, когда клиенты обращаются, они думают только о цене. А ведь это лишь один из факторов. Гораздо важнее понимать, как ткань влияет на эксплуатационные характеристики ленты, какой тип ткани подходит для конкретных условий эксплуатации, и какие нюансы нужно учитывать при выборе OEM пользовательских тканей. Иногда я вижу, как компании выбирают ткань, исходя из опыта работы с конкретным типом ленты, не учитывая, что это может быть не лучшим решением для новых задач. Это, конечно, не всегда приводит к катастрофе, но часто – к ненужным затратам и преждевременному износу.

Выбор материала: основа долговечности и эффективности

В первую очередь, нужно понимать, что существует огромное количество типов тканей, которые можно использовать для производства пользовательских тканей. Это может быть стальная проволока, полиэстер, нейлон, армированные ткани и их комбинации. Выбор зависит от предполагаемой нагрузки, температуры окружающей среды, наличия агрессивных сред (химикатов, масла и т.д.), а также требуемой износостойкости. Например, для работы в условиях высоких температур лучше подходят ткани из высокотемпературного полиэстера. А для транспортировки сыпучих материалов, таких как песок или гравий, нужна ткань с высокой устойчивостью к абразивному износу. Мы часто сталкиваемся с ситуациями, когда клиенты заказывают ленты, рассчитанные на работу в сложных условиях, а в итоге используют материал, который просто не выдерживает нагрузку. Это очень болезненно – и для клиента, и для нас.

Нельзя забывать и о сочетании тканей. Обычно используется комбинация армирующей ткани (например, стальной проволоки) и полимерной ткани (например, из полиэстера). Процентное соотношение этих тканей влияет на прочность, жесткость и эластичность ленты. Например, ленты с высоким содержанием стальной проволоки более жесткие и лучше выдерживают большие нагрузки, но менее эластичные. Это, кстати, часто недооценивается. Эластичность ленты напрямую влияет на ее долговечность, особенно при работе с переменной нагрузкой.

Особенности армирования: сталь, полимер и их комбинации

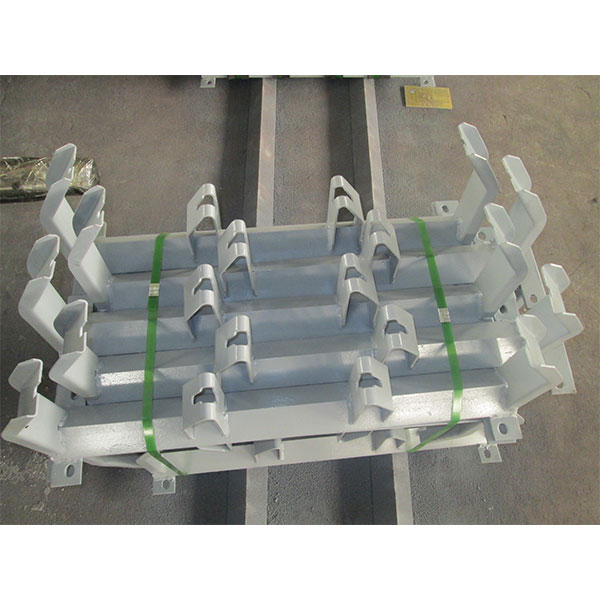

Дальше – выбор армирующей ткани. Стальная проволока - самый распространенный вариант. Она обеспечивает высокую прочность на разрыв и устойчивость к деформации. Однако, стальная арматура может быть подвержена коррозии, особенно в агрессивных средах. Поэтому, для работы во влажной среде или в контакте с химикатами, часто используется нержавеющая сталь или специальное антикоррозийное покрытие. В последнее время набирают популярность ленты с использованием полимерной арматуры – например, из полиамида или полиэтилена. Они легче стальной и устойчивы к коррозии, но имеют меньшую прочность. Впрочем, качество полимерной арматуры сильно варьируется – важно выбирать проверенных поставщиков, чтобы не столкнуться с проблемами. В нашей компании ООО Циндао Хуашэн Резина мы тщательно контролируем качество используемых материалов, чтобы гарантировать долговечность и надежность нашей продукции.

При выборе армирования стоит учитывать не только прочность, но и гибкость материала. Слишком жесткое армирование может привести к деформации ленты и снижению ее эффективности. А слишком мягкое – к ее провисанию. Нужно найти золотую середину, учитывая все требования конкретной задачи. Иногда бывает полезно провести испытания прототипа ленты перед массовым производством, чтобы убедиться, что выбранное армирование соответствует требованиям.

Производственный процесс: ключевые этапы и контроль качества

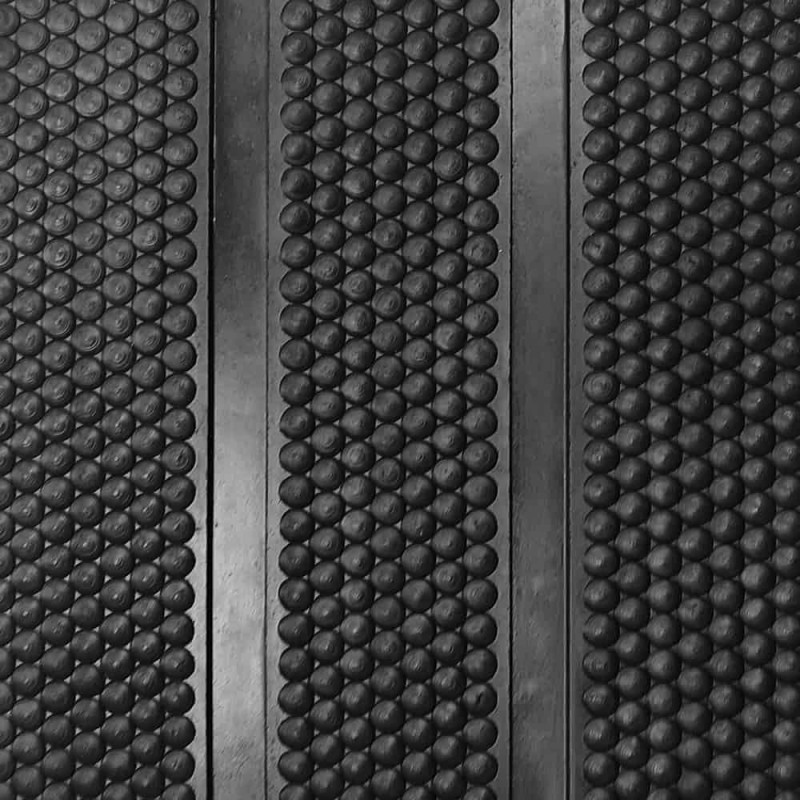

После выбора ткани и армирующего материала начинается производственный процесс. Это включает в себя ткачество, ламинирование и обмотку. Ткачество – это процесс соединения нитей в прочную основу. Ламинирование – это процесс нанесения полимерного покрытия на ткань для повышения ее износостойкости и химической стойкости. Обмотка – это процесс намотки армирующего материала на полимерную ткань. На каждом этапе производственного процесса проводится строгий контроль качества. Мы используем современное оборудование и методы контроля, чтобы гарантировать соответствие нашей продукции требованиям международных стандартов. Конвейерные ленты должны быть одинаковой толщины, иметь ровную поверхность и не иметь дефектов.

Одним из важных этапов является контроль натяжения. Неправильное натяжение может привести к преждевременному износу ленты или к ее разрушению. Натяжение должно быть равномерным по всей длине ленты и соответствовать требованиям конкретной задачи. Мы используем специальные приборы для контроля натяжения и обеспечиваем его соответствие установленным параметрам.

Типичные проблемы и способы их решения: опыт из практики

За время работы мы сталкивались с множеством проблем, связанных с производством и использованием конвейерных лент. Одна из самых распространенных – это неправильный выбор ткани для конкретных условий эксплуатации. Например, клиенты часто выбирают полиэстеровую ткань, не учитывая ее низкую устойчивость к высоким температурам. Это приводит к преждевременному разрушению ленты и к необходимости ее замены. Решением этой проблемы является тщательный анализ условий эксплуатации и выбор ткани, соответствующей этим условиям. Мы всегда помогаем нашим клиентам в выборе ткани и даем рекомендации по ее эксплуатации.

Еще одна распространенная проблема – это неправильное натяжение ленты. Неправильное натяжение может привести к ее преждевременному износу или к ее разрушению. Решением этой проблемы является использование современных приборов для контроля натяжения и соблюдение технологических норм. Мы регулярно проводим обучение персонала наших клиентов по правильному натяжению лент.

Встречались случаи, когда лента рвалась из-за контакта с острыми предметами. Это происходит, когда лента проходит через зоны, где присутствуют осколки или другие абразивные материалы. Решение – использование ткани с повышенной износостойкостью и, при необходимости, применение защитных покрытий.

Будущее OEM пользовательских тканей: тренды и инновации

Сейчас в производстве пользовательских тканей для конвейерных лент активно внедряются новые технологии и материалы. Например, разрабатываются ткани с самоочищающимися свойствами, которые не требуют регулярной очистки и обслуживания. Также разрабатываются ткани с улучшенными антистатическими свойствами, которые предотвращают образование статического электричества. И, конечно, продолжается работа над улучшением прочности и износостойкости тканей. Например, сейчас популярны ткани с добавлением углеродных нанотрубок, которые значительно повышают прочность материала. ООО Циндао Хуашэн Резина внимательно следит за всеми новыми тенденциями в области производства конвейерных лент и постоянно внедряет их в свою продукцию.

Важно понимать, что выбор правильной ткани для конвейерных лент – это сложная задача, требующая опыта и знаний. Мы всегда готовы помочь нашим клиентам в этом вопросе и предоставить им оптимальное решение, соответствующее их потребностям. Наш опыт работы на рынке позволяет нам предлагать не только качественную продукцию, но и квалифицированную консультацию по всем вопросам, связанным с использованием пользовательских тканей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- OEM пластинчатый цепной ковшовый элеватор

- Дешевое оборудование для просеивания отходов

- Цена стеклопластиковой решетчатой панели

- Производитель роликов конвейерной ленты для бетона

- OEM электромагнитный сепаратор с масляным охлаждением

- Купить Огнестойкая конвейерная лента

- Установка для дробилки

- Цены на реверсивные барабаны

- Саморазгружающийся трубопроводный железоудалитель оптом

- Поставщики абразивостойких конвейерных лент