-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM просеивание

Начнем с очевидного, но часто упускаемого из виду: многие клиенты, заказывающие просеивание под собственным брендом (OEM), рассматривают это как просто добавку к основной функции. Вроде бы, 'у них есть лента, а мы сделаем отверстия'. Но на самом деле, качество и правильно выбранные параметры просеивания напрямую влияют на эффективность всей линии, а значит, и на конечную стоимость продукта и удовлетворенность клиента. Я видел множество примеров, когда небрежное отношение к этой детали приводило к серьезным проблемам с производительностью и даже браком.

Что такое просеивание в рамках OEM-производства и почему это важно?

Итак, что мы подразумеваем под просеиванием в контексте OEM? Речь идет о создании отверстий, ячеек или других структур на резиновой или полимерной ленте. Это может быть как простая перфорация, так и более сложный процесс, требующий точной геометрии и высокой прочности. Важность этого процесса заключается в его влиянии на распределение сыпучих материалов, отделение фракций различного размера, и в целом – на оптимизацию технологического процесса. В большинстве случаев, недостаточно просто проделать отверстия; важно правильно подобрать размер и форму ячеек, учитывая свойства материала и характеристики сырья.

При этом, многие заказывающие не совсем понимают, какие параметры нужно учитывать. Например, часто спрашивают: 'Какие размеры ячеек выбрать?'. Ответ – зависит! От размера частиц, которые нужно отделять, от типа материала, от требуемой прочности и долговечности ленты. Простого 'больше отверстий – лучше' не существует. Например, для зерна потребуется совершенно иной подход, чем для строительного песка. Иногда, небольшие отклонения в размере ячеек могут привести к значительным потерям материала и снижению эффективности.

Технологии и материалы: как выбирают способ просеивания

Есть несколько основных способов просеивания. Перфорация, конечно, самый распространенный вариант. Но есть и альтернативные методы, такие как вырезание ячеек, и даже нанесение рельефа. Выбор метода зависит от материала ленты, необходимой точности и объема производства. Для больших партий часто используют высокоскоростную перфорацию, а для небольших – более трудоемкие методы. При этом, очень важен выбор материала для ячеек. Обычно используют термостойкие сплавы, нержавеющую сталь, но в зависимости от рабочей среды можно использовать и полимерные материалы.

Я сам сталкивался с ситуацией, когда клиенту требовалось просеивание полимерной ленты, работающей в агрессивной среде. Изначально предлагали стальные ячейки, но они быстро корродировали. В итоге, нашли решение – использовали специальные полимерные материалы с добавками, повышающими их стойкость к химическим воздействиям. Это потребовало дополнительных исследований и экспериментов, но в итоге, обеспечило долговечность и надежность продукта.

Проблемы и подводные камни при просеивании

Не все так просто, как кажется на первый взгляд. При просеивании могут возникать различные проблемы. Например, деформация ленты в местах просеивания, образование острых краев, которые могут повредить материал. Также важно учитывать влияние процесса просеивания на механические свойства ленты. Чрезмерная перфорация может снизить ее прочность и долговечность. Иногда, проблема не в самом процессе, а в качестве исходного материала – ленты. Если лента имеет дефекты или неоднородный состав, это может привести к проблемам при просеивании.

Кроме того, важно не забывать о контроле качества. После просеивания необходимо проводить визуальный осмотр и, при необходимости, лабораторные испытания, чтобы убедиться в соответствии продукта требованиям заказчика. Мы однажды получили партию ленты с дефектной перфорацией. Оказалось, что использовался не тот инструмент или настройки станка. Пришлось отбраковывать всю партию и переделывать.

Контроль качества и спецификации: что нужно учитывать при работе с просеиванием

Наконец, не стоит забывать о контроле качества и спецификациях. При заказе просеивания необходимо четко прописать все требования к размеру ячеек, форме, материалу, толщине ленты, а также к допустимым отклонениям. Также, нужно согласовать методы контроля качества и требования к документации. Четкое соблюдение этих требований позволит избежать проблем и обеспечить высокое качество продукции. В нашем случае, мы используем ISO 9001 для контроля качества, но всегда готовы адаптироваться к требованиям клиента. В частности, для работы с особо сложными проектами, мы разрабатываем индивидуальные контрольные процедуры, основанные на опыте и практических данных.

При заказе просеивания под собственным брендом, не стоит экономить на качестве. Это может привести к серьезным проблемам в будущем, и в итоге – к потере клиентов и репутации. Лучше потратить немного больше времени на выбор правильного поставщика и разработку точных спецификаций, чем потом исправлять ошибки и решать проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

РЕЗИНОВЫЕ ПОЛЫ

РЕЗИНОВЫЕ ПОЛЫ -

Многоклиновая конвейерная лента

Многоклиновая конвейерная лента -

Cерии NCT концентрированный магнитный сепаратор

Cерии NCT концентрированный магнитный сепаратор -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

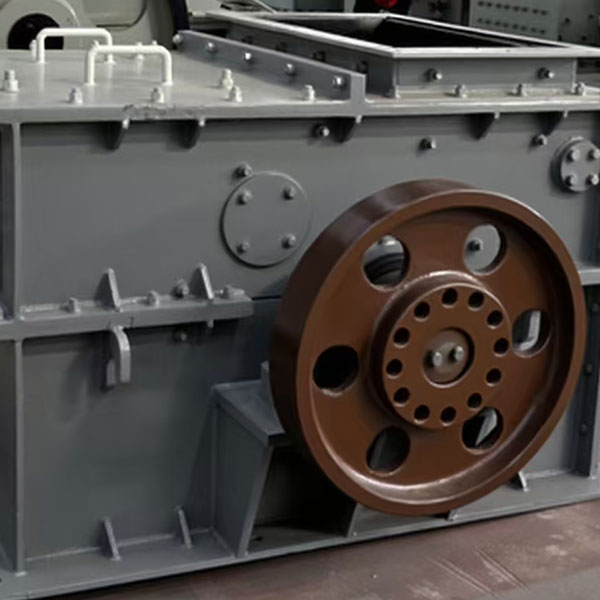

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Керамический ролик

Керамический ролик -

Конвейерный шкив

Конвейерный шкив -

Tяжелый цепной конвейер

Tяжелый цепной конвейер -

Желобчатый ролик

Желобчатый ролик -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

Высокоэффективная дробилка

Высокоэффективная дробилка

Связанный поиск

Связанный поиск- Поставщики тонкого вибрационного грохота

- Параллельный ролик завод

- Оптовая продажа конвейерных роликов

- Основные покупатели конвейеров

- Производитель керамических роликов

- Дешевые роторная дробилка

- Ведущий покупатель тумблерных грохотов

- Ковшовый элеватор конвейерные ленты из Китая

- Поставщики конвейеров

- Купить несущие ролики