-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM реверсивная незасоряющаяся дробилка

OEM реверсивная незасоряющаяся дробилка – это, на первый взгляд, просто набор слов. Но в реальности это целая философия, понимание потребностей конкретного процесса, а не просто выбор оборудования. Часто, при заказе подобного оборудования, за заказчиком стоит не только желание измельчить материал, но и стремление минимизировать простои, снизить затраты на обслуживание и обеспечить стабильную производительность. И вот тут начинается самое интересное – как найти баланс между стоимостью, надежностью и эффективностью. Наше понимание рынка и опыт работы позволяют нам предложить решения, которые действительно оправдывают вложенные средства.

Почему возникает проблема засоров?

Самая распространенная проблема при работе с дроблением – это, безусловно, засорение. Это может быть связано с различными факторами: характером измельчаемого материала, его влажностью, наличием посторонних предметов, а также с конструкцией самой дробилки. Неправильный выбор типа дробилки, неадекватная настройка параметров работы, или просто износ деталей могут привести к тому, что в процессе работы возникает завал, требующий остановки и очистки. И это всегда – потеря времени и денег.

Мы неоднократно сталкивались с ситуациями, когда заказчики выбирали дробилки, ориентируясь исключительно на цену. В итоге, со временем, эти машины требовали все больше и больше обслуживания, а периодичность простоев увеличивалась. Стоимость технического обслуживания в конечном итоге значительно превышала стоимость более надежного и эффективного оборудования, хотя первоначальные затраты были выше.

Реверсивные дробилки: как это работает?

Реверсивные дробилки – это, по сути, решение проблемы засоров. Конструкция таких машин позволяет материалу, попавшему в завал, двигаться в обратную сторону, разблокируя систему и предотвращая дальнейшее засорение. Это не панацея, но значительно снижает вероятность возникновения проблем. Важно понимать, что эффективность реверсивной конструкции напрямую зависит от правильной настройки скорости вращения, угла атаки и конструкции ударных элементов.

Например, одна из наших предыдущих разработок для клиента, занимающегося переработкой строительных отходов, использовала реверсивную дробилку в сочетании с системой вибрационного перемешивания. Это позволило значительно увеличить производительность и снизить количество простоев, связанных с засорением. Мы внедрили систему автоматического контроля скорости вращения, которая адаптируется к текущему составу материала, чтобы избежать завала. Данный проект был реализован в сотрудничестве с ООО Циндао Хуашэн Резина, которые обеспечили поставку качественных резинотехнических изделий, необходимых для работы оборудования.

Важность выбора материала и конструкции

Реверсивная конструкция – это только часть решения. Не менее важен выбор материала, из которого изготовлены основные детали дробилки. В зависимости от типа измельчаемого материала, необходимо использовать износостойкие материалы, например, закаленную сталь или специальный полимерный композит. Использование неподходящего материала приведет к быстрому износу деталей и, как следствие, к увеличению частоты простоев.

Также необходимо учитывать конструкцию дробилки в целом. Существуют различные типы дробилок – конусные, роторные, молотковые и т.д. Каждый тип имеет свои преимущества и недостатки. Выбор типа дробилки должен основываться на характеристиках измельчаемого материала, требуемой степени измельчения и желаемой производительности. Мы часто видим, как заказчики выбирают конусные дробилки, не осознавая, что для их конкретных нужд более подходящим будет роторная дробилка с реверсивным механизмом.

Что можно улучшить? Опыт и ошибки

Мы имеем опыт работы с различными типами дробильных установок и часто сталкиваемся с ситуациями, когда заказчики пытаются 'подкрутить' существующую конструкцию для решения проблемы засоров. Это может включать изменение угла атаки, увеличение скорости вращения или модификацию конструкции ударных элементов. В большинстве случаев эти изменения приводят лишь к временному улучшению ситуации и в итоге требуют дополнительных затрат на ремонт и обслуживание.

Например, однажды мы помогали клиенту, который пытался увеличить производительность своей молотковой дробилки путем увеличения скорости вращения. В результате, износ ударных элементов значительно ускорился, а количество засоров увеличилось. В итоге, мы были вынуждены вернуться к исходной конфигурации и оптимизировать параметры работы дробилки с помощью более тщательного анализа состава материала и корректировки скорости вращения. В некоторых случаях, добавление системы автоматической очистки также оказывается эффективным.

Перспективы развития: автоматизация и интеллектуальные системы

В будущем, мы видим тенденцию к автоматизации и интеллектуализации дробления. Это включает в себя использование датчиков, систем автоматического контроля и искусственного интеллекта для оптимизации параметров работы дробилок и предотвращения засоров. Например, мы разрабатываем систему, которая анализирует данные с датчиков вибрации, давления и температуры, чтобы предсказать возникновение засоров и автоматически корректировать параметры работы дробилки. Это позволит значительно снизить количество простоев и повысить эффективность работы оборудования.

Мы постоянно следим за новыми разработками в области дробления и стремимся предлагать нашим клиентам самые современные и эффективные решения. Наш опыт, знания и собственная разработка дробилок позволяют нам успешно решать самые сложные задачи, а наша ориентация на клиента – гарантировать удовлетворение от сотрудничества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор -

Спиральный весовой дозатор

Спиральный весовой дозатор -

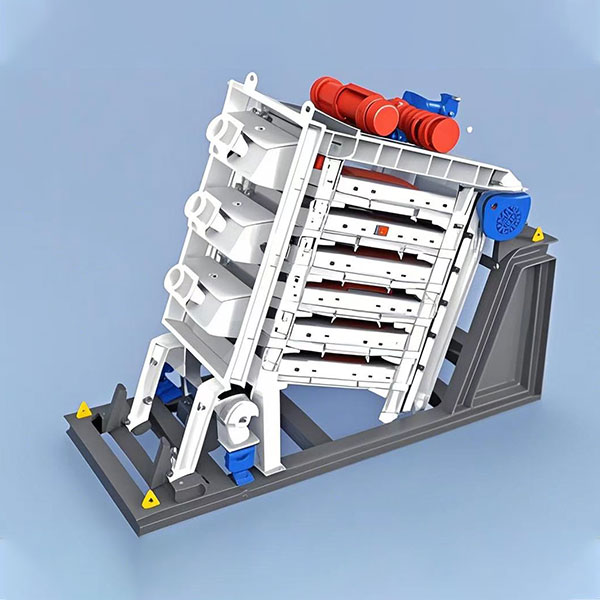

Tонкое вибрационное сито

Tонкое вибрационное сито -

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

Боковая конвейерная лента

Боковая конвейерная лента -

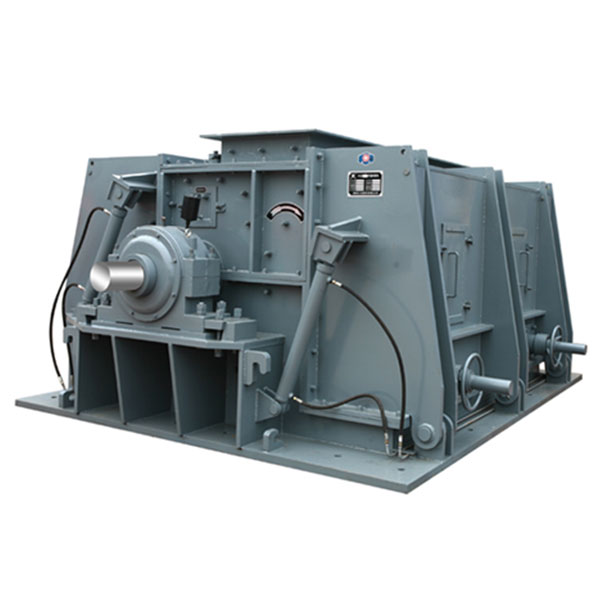

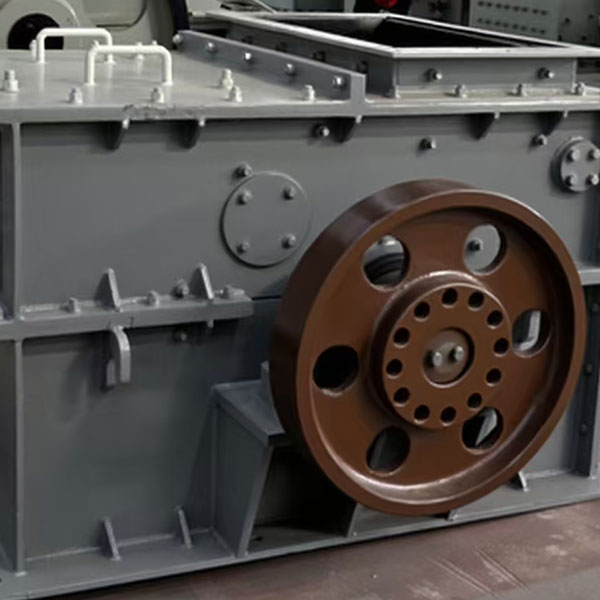

Тяжелая кольцевая молотковая дробилка

Тяжелая кольцевая молотковая дробилка -

Четырехзубчатая валковая дробилка

Четырехзубчатая валковая дробилка -

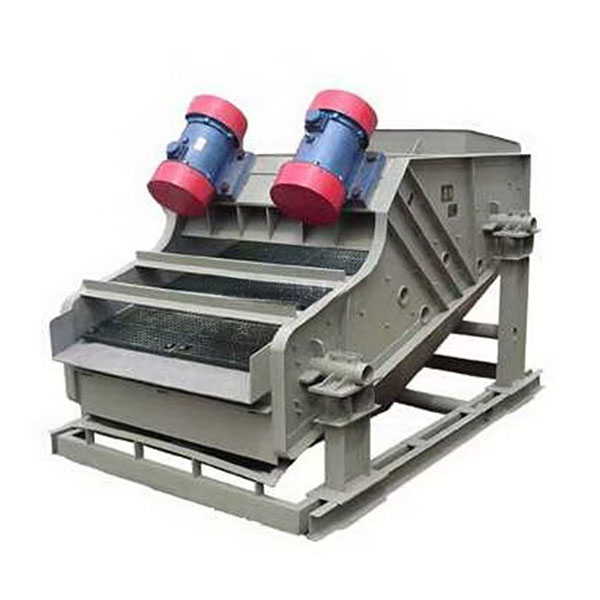

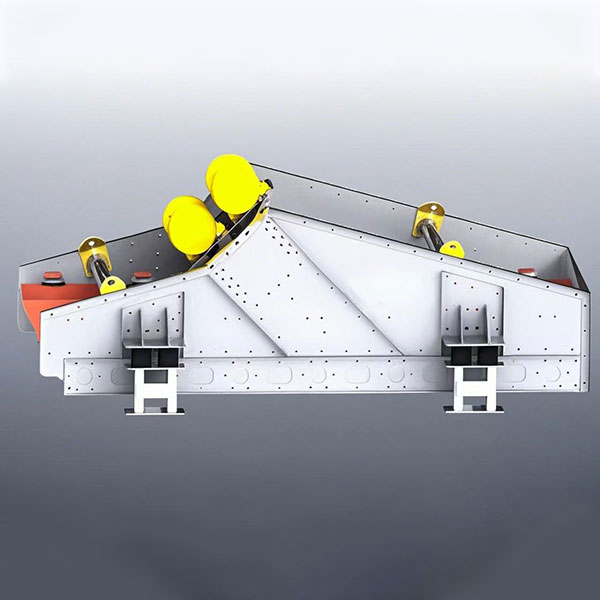

Mощное высокоэффективное моторное вибрационное сито

Mощное высокоэффективное моторное вибрационное сито -

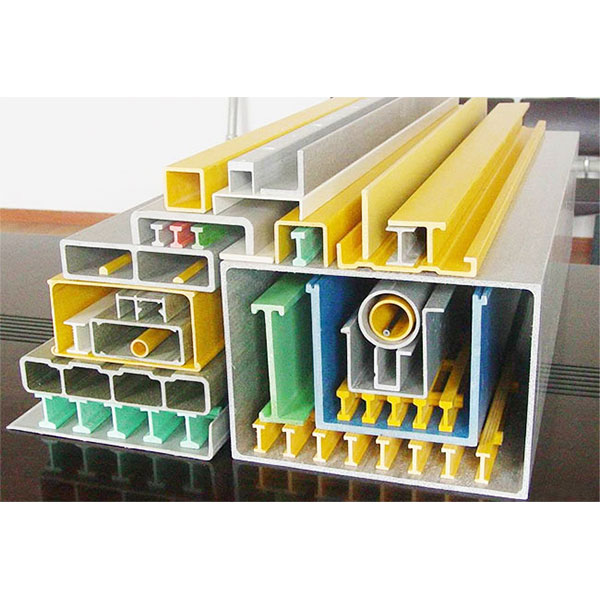

FRP-профили

FRP-профили -

Кольцевая молотковая дробилка

Кольцевая молотковая дробилка -

Oбезвоживающее сито

Oбезвоживающее сито

Связанный поиск

Связанный поиск- Поставщики конвейерных лент из ткани EP

- Дешевый саморазгружающийся электромагнитный сепаратор с масляным охлаждением

- Дешевые высокая эффективность дробилка

- Купить резиновые конвейерные ленты

- Оптовая продажа роликов из нержавеющей стали

- Завод стальных роликов

- Купить U-образный грохот

- Поставщики пултрудированных решетчатых панелей из стеклопластика

- Оптовая холодостойкая конвейерная лента

- OEM OEMP тип ткани ядро конвейерной ленты