-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

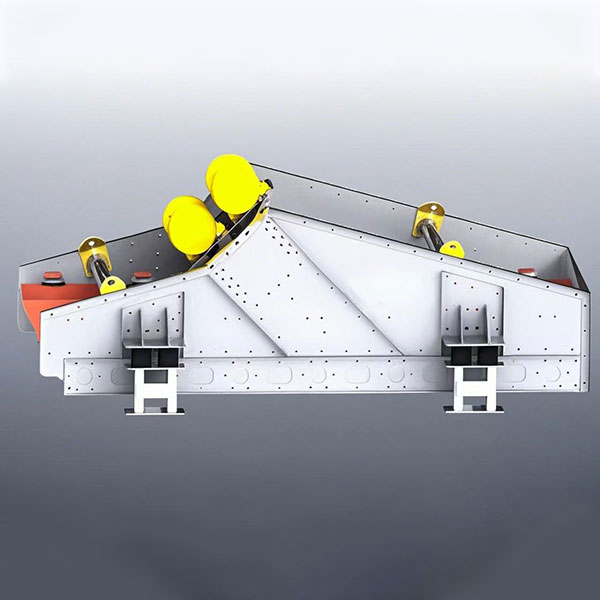

OEM роторный грохот

Роторный грохот – это, казалось бы, простая деталь в системе просеивания, но на деле – настоящий каприз. Многие начинающие инженеры воспринимают его как 'черный ящик', который просто отделяет мелкое от крупного. Но ведь за эффективной работой этого 'ящика' стоит целый комплекс факторов: от правильного выбора конструкции и материалов до точной настройки режима работы. И не всегда, даже при соблюдении всех правил, результат получается именно таким, каким ожидаешь. Я часто сталкивался с ситуациями, когда грохот работает неоптимально, а иногда и вовсе выходит из строя. В этой статье я постараюсь поделиться опытом, с которым сталкивался в своей практике, и расскажу о наиболее распространенных проблемах и способах их решения. Не претендую на абсолютную истину, но надеюсь, информация окажется полезной для тех, кто работает с подобным оборудованием.

Общие принципы работы и классификация

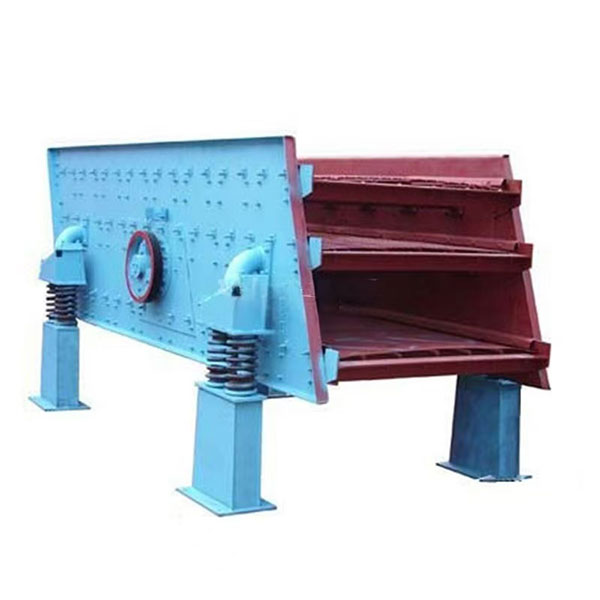

Прежде чем углубляться в конкретные проблемы, стоит кратко напомнить принцип работы роторного грохота. Он основан на прохождении материала через вращающийся барабан с прорезями определенного размера. Размер прорезей определяет размер просеиваемого материала. Конструкция варьируется в зависимости от требуемой производительности и типа просеиваемого сырья. Существуют различные типы – от простых барабанных грохотов до сложных многоступенчатых установок с различными углами наклона и системой вибрации. Выбор конкретной конструкции – это ключевой момент, который влияет на эффективность работы всей системы.

При выборе важно учитывать множество факторов, включая характеристики просеиваемого материала (влажность, плотность, абразивность), требуемую степень просеивания, производительность и доступное пространство. Не всегда получается сразу определить оптимальный вариант, часто приходится тестировать различные конструкции, прежде чем найти ту, которая подходит лучше всего. Я помню один случай, когда мы выбрали грохот, исходя из теоретических расчетов, но в реальности он оказался совершенно неэффективным из-за неправильно подобранного шага прорезей – материал просто застревал между ними.

Основные проблемы и способы их устранения

Самые распространенные проблемы с роторными грохотами связаны с забиванием прорезей, неравномерным распределением материала и повышенным износом деталей. Забивание происходит, когда материал, особенно влажный или абразивный, скапливается в прорезях, препятствуя просеиванию. Это приводит к снижению производительности и перегрузке двигателя. Для борьбы с этим используются различные методы – вибрация барабана, регулировка угла наклона, установка специальных профилей на прорезях и, конечно же, регулярная очистка. Мы в своей работе часто применяем вибрацию, но важно правильно подобрать частоту и амплитуду, чтобы не повредить конструкцию грохота.

Неравномерное распределение материала по поверхности грохота может возникать из-за неправильной формы барабана или неравномерного распределения нагрузки. Это может приводить к локальному перегрузу некоторых участков и снижению эффективности просеивания. Решение – это оптимизация формы барабана и установка специальных распределителей материала. В одном из проектов у нас возникла проблема с неравномерностью распределения, и мы решили установить пластины, которые направляли материал равномерно по всей поверхности барабана. Это существенно повысило производительность установки.

Повышенный износ деталей, особенно прорезей и подшипников, является неизбежной проблемой, особенно при работе с абразивными материалами. Для продления срока службы деталей рекомендуется использовать износостойкие материалы и регулярно проводить замену изношенных элементов. Мы в своей работе используем специальные сплавы для изготовления прорезей, которые обладают высокой устойчивостью к износу. Также важно правильно смазывать подшипники и следить за уровнем вибрации, чтобы предотвратить преждевременный износ.

Материалы и конструкция: на что обращать внимание

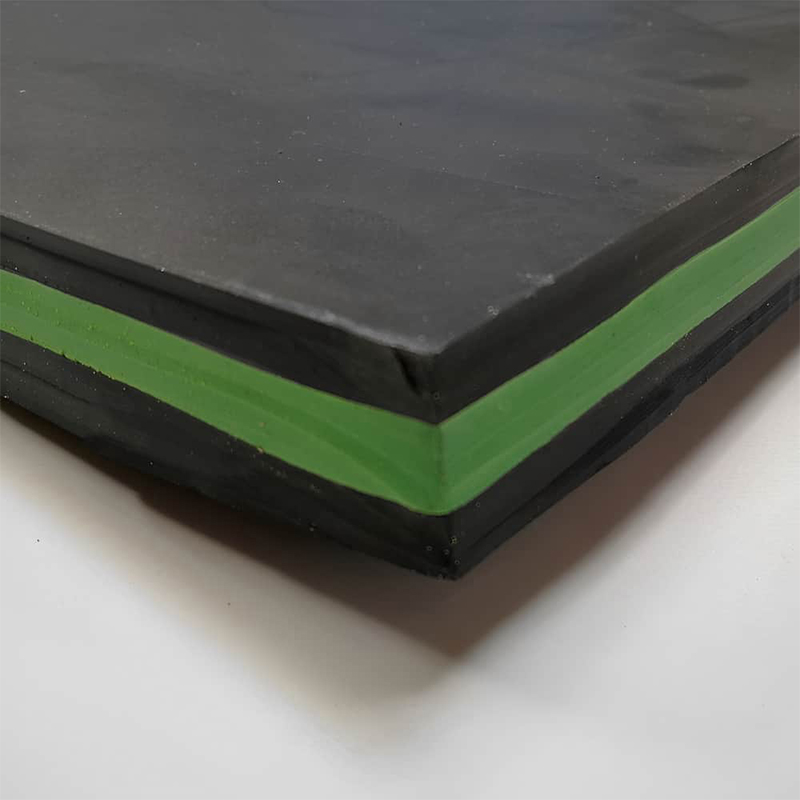

Выбор материалов для изготовления роторного грохота – это важный фактор, влияющий на его долговечность и надежность. Для прорезей обычно используют сталь, но в зависимости от абразивности материала могут применяться и другие материалы, такие как закаленная сталь или керамика. Корпус грохота обычно изготавливается из углеродистой стали, а для более требовательных условий – из нержавеющей стали. Важно учитывать коррозионную стойкость материала, особенно если просеиваемый материал содержит влагу или агрессивные вещества. ООО Циндао Хуашэн Резина предлагает широкий спектр изделий из различных материалов, что позволяет подобрать оптимальный вариант для конкретных условий эксплуатации. (https://www.hwationrubber.ru)

Конструкция грохота также играет важную роль в его эффективности. Угол наклона барабана, шаг прорезей, наличие вибрации – все эти факторы влияют на процесс просеивания. Неправильно подобранные параметры могут привести к снижению производительности и увеличению износа деталей. При проектировании и выборе конструкции важно учитывать характеристики просеиваемого материала и требования к степени просеивания. Мы часто прибегаем к моделированию процесса просеивания, чтобы оптимизировать конструкцию грохота.

Нельзя недооценивать важность качества сборки. Даже самая совершенная конструкция грохота может оказаться неэффективной, если она собрана с нарушениями. Важно, чтобы все детали были правильно соединены и затянуты, а подшипники были правильно установлены и смазаны. Мы уделяем особое внимание качеству сборки при производстве своих грохотов, что обеспечивает их долговечность и надежность. В нашей компании действует строгий контроль качества на всех этапах производства.

Вибрация: помощник или вредитель?

Вибрация – это один из наиболее распространенных способов повышения эффективности роторного грохота. Она помогает предотвратить забивание прорезей и равномерно распределить материал по поверхности барабана. Однако, неправильно подобранная вибрация может привести к повреждению конструкции грохота и преждевременному износу деталей. Важно правильно подобрать частоту и амплитуду вибрации, а также обеспечить ее равномерное распределение по всей поверхности барабана. Мы используем современные системы управления вибрацией, которые позволяют точно настроить параметры вибрации и предотвратить повреждение грохота. (ООО Циндао Хуашэн Резина – предлагаем решения с автоматическим управлением, снижение влияния вибрации на окружающую среду и производственный процесс)

Иногда вибрация может быть не нужна вовсе. Например, при просеивании крупного материала, который легко просеивается под действием силы тяжести. В таких случаях вибрация только увеличивает износ деталей и не приносит никакой пользы. Важно анализировать конкретные условия эксплуатации и выбирать оптимальный режим работы грохота. Мы часто рекомендуем нашим клиентам отказаться от вибрации, если она не нужна, чтобы снизить затраты на обслуживание и ремонт грохота.

Кроме того, важно следить за состоянием виброподшипников и регулярно проводить их замену при необходимости. Изношенные виброподшипники могут привести к повышенному уровню вибрации и повреждению других деталей грохота. Мы предлагаем широкий выбор виброподшипников различных производителей и помогаем нашим клиентам подобрать оптимальный вариант.

Заключение

Роторный грохот – это важная, но достаточно сложная деталь в системе просеивания. Для обеспечения его эффективной работы необходимо учитывать множество факторов, включая конструкцию, материалы, режим работы и качество сборки. Не стоит воспринимать грохот как 'черный ящик' – важно понимать, как он работает и какие проблемы могут возникать при его эксплуатации. Надеюсь, эта статья поможет вам избежать распространенных ошибок и повысить эффективность работы вашего роторного грохота. И помните – лучше проконсультироваться со специалистами, чем потом исправлять последствия неправильных решений. Мы в ООО Циндао Хуашэн Резина всегда готовы помочь вам в выборе и эксплуатации оборудования для просеивания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Желобчатый ролик

Желобчатый ролик -

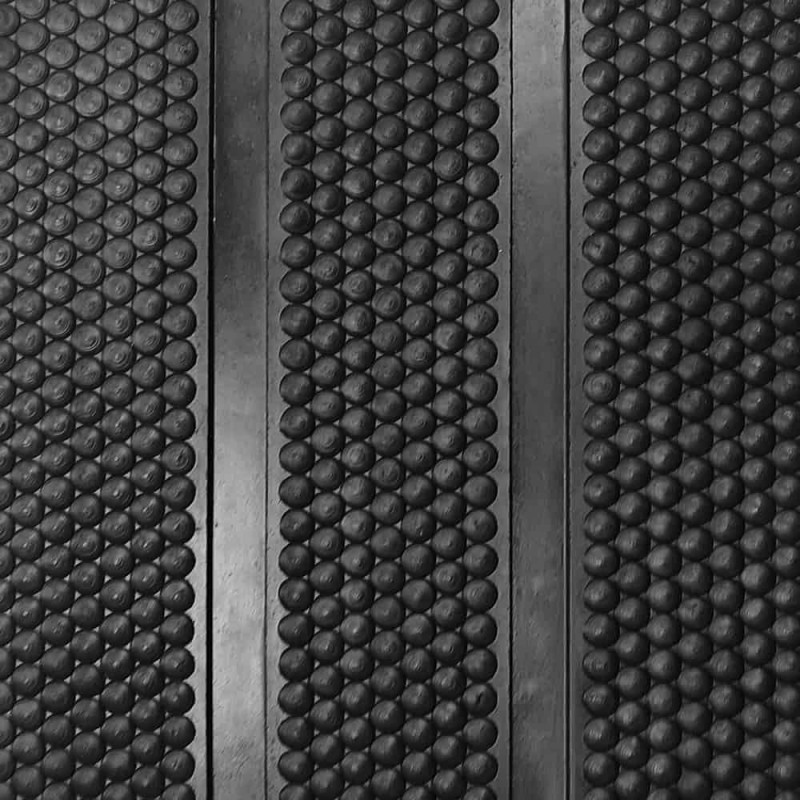

Oбезвоживающее сито

Oбезвоживающее сито -

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ

СЭНДВИЧ-РЕЗИНОВЫЙ ЛИСТ -

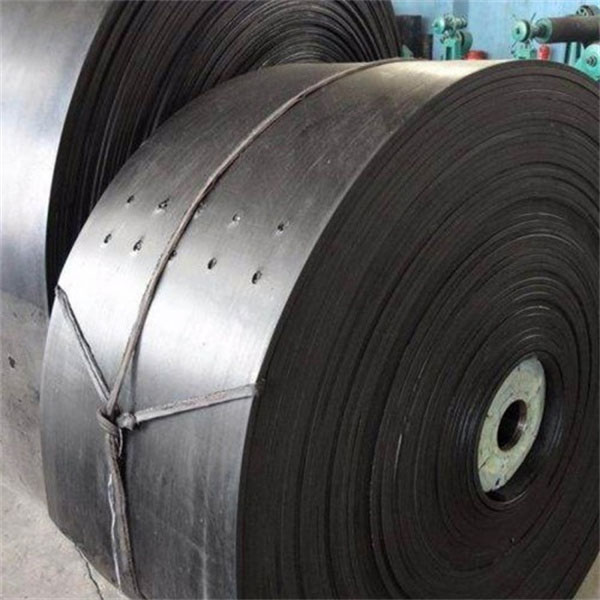

Износостойкая конвейерная лента

Износостойкая конвейерная лента -

RCDE серия с масляным охлаждением электромагнитный сепаратор

RCDE серия с масляным охлаждением электромагнитный сепаратор -

Bращающееся сито

Bращающееся сито -

Резиновый коврик для сельского хозяйства

Резиновый коврик для сельского хозяйства -

Керамический ролик

Керамический ролик -

Kруглое вибрационное сито

Kруглое вибрационное сито -

Bибрационный питатель

Bибрационный питатель -

Конвейерная лента для ковшового элеватора

Конвейерная лента для ковшового элеватора -

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

Связанный поиск

Связанный поиск- Завод конвейеров

- Оптовая резиновая ткань конвейерной ленты

- Стальные ролики в Китае

- Завод конвейерной ленты Multi-V

- OEM широкий промышленный резиновый пояс

- Дешевая дробилка

- Производители конвейерных лент с узором

- поставщики тумблер скрининг машина

- Поставщики тяжелых высокая эффективность моторизованный вибрационный экран

- Установки с роликами для конвейерной ленты для пищевой промышленности