-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM Стальной шнур край ленты

На рынке конвейерных лент, особенно для тяжелой промышленности, часто встречаются вопросы, связанные с качеством и долговечностью кромок стального шнура. Зачастую, производители, особенно те, кто занимается OEM стальной шнур край ленты, недооценивают значение правильно подобранного материала и технологического процесса обработки. Это приводит к преждевременному износу, поломкам и, как следствие, к высоким затратам на обслуживание и замену оборудования. Попробую поделиться опытом, собранным за годы работы в этой сфере – не претендуя на абсолютную истину, конечно. Важно понимать, что универсальных решений не существует, и выбор всегда зависит от конкретных условий эксплуатации.

Обзор: Цена качества стального шнура край ленты

Вкратце, речь идет о защитном слое, нанесенном на край стального шнура конвейерной ленты. Он выполняет важные функции: предотвращает повреждение ткани ленты, снижает трение о направляющие ролики и другие элементы конвейера, а также защищает от истирания и коррозии. Качество этого слоя напрямую влияет на ресурс всей ленты. Неправильный выбор материала или технологии нанесения может привести к быстрому износу, образованию трещин, а в худшем случае – к разрыву шнура. Мы часто сталкиваемся с тем, что клиенты экономят на этой части, а потом жалуются на преждевременный выход из строя дорогостоящей ленты. Это, безусловно, неразумно. Как говорится, дешевле купить качественный сразу, чем потом ремонтировать.

Основные проблемы при производстве стального шнура край ленты

Самой распространенной проблемой является несовместимость материала покрытия с типом стального шнура. Например, для шнуров с высокой степенью коррозионной стойкости не всегда подходит стандартный полиуретан. Кроме того, важна адгезия – насколько хорошо покрытие 'прилипает' к шнуру. Плохая адгезия приводит к отслоению покрытия, особенно при высоких нагрузках или в агрессивных средах. Еще одна проблема – неоднородность покрытия, которая может возникнуть из-за неравномерности нанесения или использования некачественного сырья. Мы нередко встречали случаи, когда на лентах были заметны 'пузыри' или 'пятна' на покрытии – это, естественно, снижает их эффективность.

Выбор материалов для покрытия стального шнура край ленты

Существует несколько основных материалов для покрытия: полиуретан, полиэтилен, полиуретан с добавками. Полиуретан – наиболее распространенный вариант, благодаря его высокой износостойкости и эластичности. Однако, необходимо правильно подобрать его состав в зависимости от условий эксплуатации. Для агрессивных сред часто используют полиуретаны с добавками, повышающими устойчивость к химическим веществам. Полиэтилен – более дешевый вариант, но менее долговечный. Он подходит для менее требовательных задач. Современные производители предлагают различные модификации полиуретанов – например, с повышенной термостойкостью или устойчивостью к ультрафиолету. Выбор материала - это компромисс между стоимостью и требуемыми характеристиками.

Например, в работе с клиентом, производящим ленты для горнодобывающей отрасли, мы столкнулись с проблемой коррозии. Изначально использовался стандартный полиуретан, но ленты быстро выходили из строя. После анализа условий эксплуатации мы рекомендовали использовать полиуретан с добавками, содержащими специальные антикоррозийные присадки. Это значительно увеличило ресурс ленты и снизило затраты на ее замену. Важно не только выбрать правильный материал, но и учитывать его совместимость с другими компонентами конвейерной системы.

Технологии нанесения стального шнура край ленты

Существует несколько основных технологий нанесения покрытия: методом распыления, методом окунания, методом валкового нанесения. Метод распыления – наиболее распространенный, но требует тщательного контроля параметров процесса. Важно обеспечить равномерность покрытия и избежать образования 'пузырей' и 'пятен'. Метод окунания – более простой и дешевый, но менее эффективный. Метод валкового нанесения позволяет получить более равномерное и плотное покрытие, но требует специального оборудования.

Влияние параметров нанесения на качество стального шнура край ленты

Ключевые параметры нанесения – температура, давление, скорость подачи материала. Температура должна быть оптимальной для полимеризации покрытия, давление – достаточным для обеспечения равномерного нанесения, а скорость подачи материала – контролируемой для предотвращения образования дефектов. Нарушение этих параметров может привести к снижению адгезии, образованию трещин и других дефектов. Мы часто используем датчики контроля температуры и давления для обеспечения стабильности процесса нанесения.

Особенности OEM производства стального шнура край ленты

При OEM производстве стального шнура край ленты важно учитывать требования заказчика к качеству и срокам поставки. Необходимо разработать технологический процесс, соответствующий требованиям заказчика, и обеспечить его стабильное выполнение. Также важно контролировать качество сырья и готовой продукции на всех этапах производства. Для этого мы используем современное оборудование для контроля качества, включая микроскопы, рентгеновские аппараты и испытательные стенды.

Примеры неудачных попыток и извлеченные уроки

Однажды мы работали над проектом по производству лент для лентопротяжных конвейеров. Клиент выбрал слишком дешевый полиуретан, что привело к быстрому износу покрытия. При дальнейшем анализе выяснилось, что клиент не учел условия эксплуатации – ленты должны были работать при высоких температурах и в агрессивной среде. В результате, ленты быстро выходили из строя, что привело к серьезным проблемам для клиента. Этот случай научил нас важности тщательного анализа условий эксплуатации и выбора материала покрытия, соответствующего этим условиям.

Другой пример – попытка снизить себестоимость производства за счет упрощения технологического процесса нанесения. В результате, покрытие получилось неравномерным и подверженным отслоению. Клиент получил большое количество брака и потерял деньги на его утилизацию. Этот случай показал нам, что нельзя экономить на качестве технологического процесса, даже если это приводит к увеличению себестоимости. В конечном итоге, более качественный продукт принесет больше прибыли.

Технологии тестирования стального шнура край ленты

Для контроля качества стального шнура край ленты используются различные методы тестирования: испытания на износостойкость, испытания на прочность, испытания на адгезию, испытания на коррозионную стойкость. Результаты этих испытаний позволяют оценить характеристики покрытия и выявить возможные дефекты. Мы используем современное тестовое оборудование для проведения этих испытаний в соответствии с международными стандартами.

Заключение

Производство качественного OEM стального шнура край ленты – это сложная задача, требующая опыта, знаний и использования современных технологий. Не стоит экономить на качестве сырья и технологического процесса. Тщательный анализ условий эксплуатации, правильный выбор материала покрытия и контроль качества на всех этапах производства – это залог долговечности и надежности конвейерной ленты. Помните, что дешевая лента в конечном итоге обойдется вам дороже. Если у вас возникнут вопросы, будем рады помочь!

ООО Циндао Хуашэн Резина стремится предоставлять клиентам высококачественные конвейерные ленты, включая ленты с качественными стальными шнурами край ленты. Мы используем современные технологии производства и строго контролируем качество сырья и готовой продукции. [https://www.hwationrubber.ru/](https://www.hwationrubber.ru/)Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальной ролик

Стальной ролик -

Kруглое вибрационное сито

Kруглое вибрационное сито -

Конвейерный шкив

Конвейерный шкив -

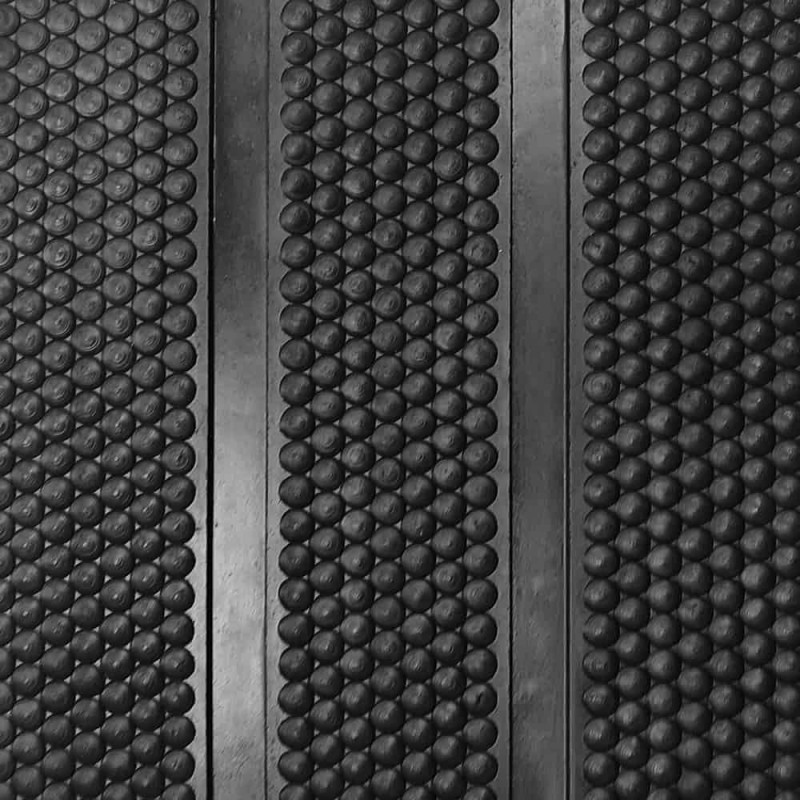

Резиновый коврик для сельского хозяйства

Резиновый коврик для сельского хозяйства -

БАЛЛИСТИЧЕСКИЙ РЕЗИНОВЫЙ ЛИСТ

БАЛЛИСТИЧЕСКИЙ РЕЗИНОВЫЙ ЛИСТ -

Ленточный конвейер

Ленточный конвейер -

Bибрационный питатель

Bибрационный питатель -

Сверхширокая конвейерная лента

Сверхширокая конвейерная лента -

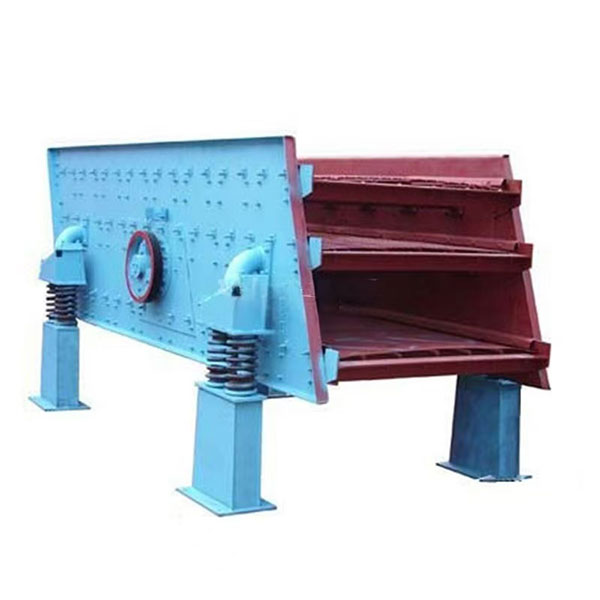

Tрехосное эллиптическое горизонтальное сито

Tрехосное эллиптическое горизонтальное сито -

Резиновый лист FKM

Резиновый лист FKM -

Лист губчатой резины

Лист губчатой резины -

Нейлоновый конвейерный ремень

Нейлоновый конвейерный ремень

Связанный поиск

Связанный поиск- OEM конвейерная система

- Купить конвейерную ленту

- Производители подвесных постоянных магнитных сепараторов

- Отличная конвейерная лента елочка

- Купить возвратный ролик

- OEM тумблер грохот скрининг машина

- Ткань конвейерной ленты

- Поставщики нейлоновых конвейерных лент

- Купить Промышленные средней нагрузки маслостойкие конвейерной ленты

- Завод кольцевой конвейерной ленты