-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM цемент специальные ролики

OEM цемент специальные ролики – запрос, который часто попадается в работе. Но, знаете, часто люди ищут просто ролики, а не ?специальные? для цементной промышленности. И вот тут начинаются сложности. Не все понимают, что это значит. Для кого-то это просто резина, для кого-то – сложное инженерное решение. В этой статье постараюсь поделиться опытом, который мы накопили в ООО Циндао Хуашэн Резина. Речь пойдет не о теории, а о том, с чем сталкивались на практике, о проблемах и решениях. Будет немного сумбурно, зато, надеюсь, полезно.

Почему 'специальные' ролики для цемента – это не просто резина

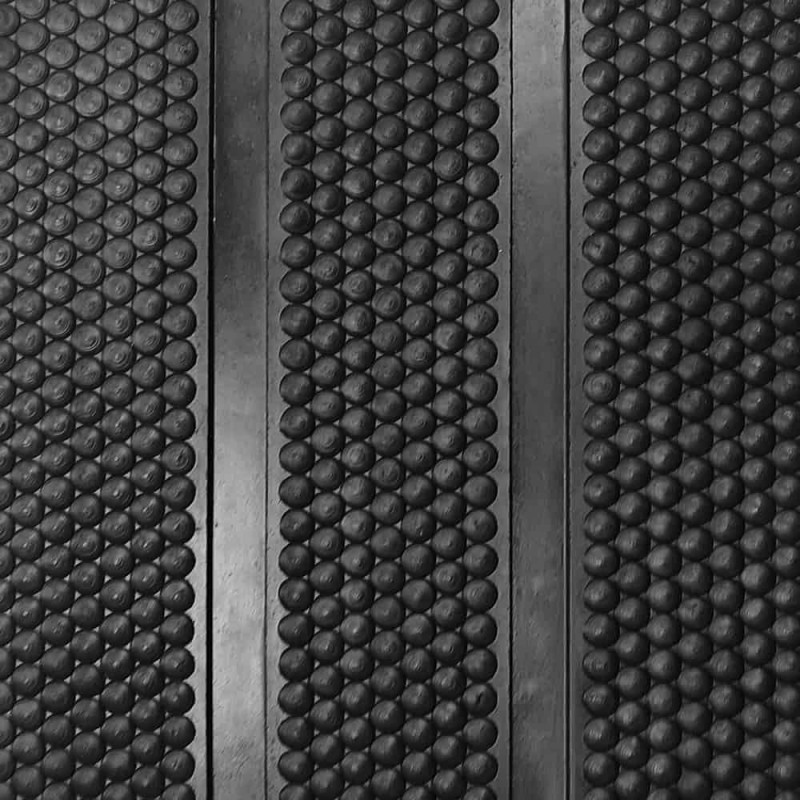

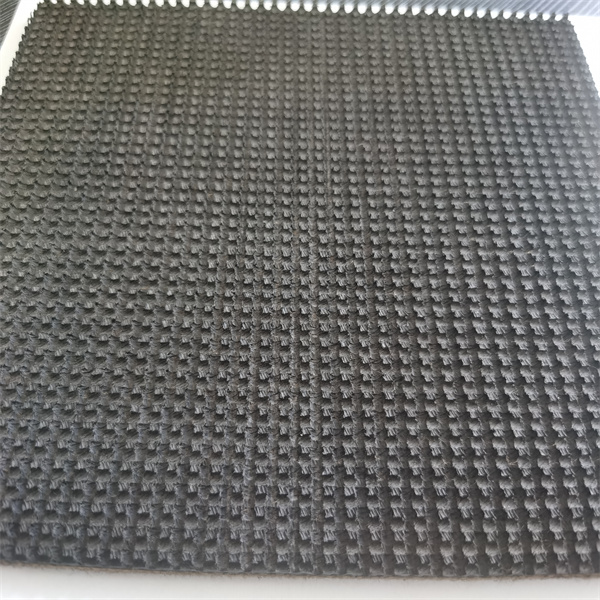

Первое, что приходит на ум, когда слышишь про специальные ролики для цемента – это износ. Цемент – это абразивный материал, и его постоянное воздействие на ролики приводит к очень быстрому износу. Это сразу диктует выбор материалов. Простое каучуковое покрытие здесь не подойдет. Нужна резина с высокой износостойкостью, способная выдерживать постоянное воздействие частиц цемента, песка и других агрессивных веществ. А еще важна стойкость к температурным перепадам. В цементных заводах часто бывает жарко, а в холодное время года ролики могут подвергаться замораживанию и размораживанию.

Мы, в ООО Циндао Хуашэн Резина, часто сталкиваемся с запросами на ролики, которые 'выдерживают все'. Но, как правило, это нереально. Всегда есть компромисс между износостойкостью, гибкостью и стоимостью. Попытка получить 'идеальный' ролик обычно приводит к другим проблемам: повышенному шуму, вибрации, снижению эффективности конвейера. Так что, важно понимать, для каких именно условий эксплуатации нужен ролик, и какой уровень износа допустим.

И вот еще один момент: конструкция ролика. Недостаточно просто подобрать материал. Важен сам механизм – как резиновое покрытие крепится к металлическому сердечнику, какой тип подшипников используется, как ролик сбалансирован. Любая ошибка в конструкции может привести к быстрому выходу ролика из строя.

Материалы: выбор резины для цементных роликов

Выбор резиновой смеси – это, пожалуй, самый важный этап при изготовлении роликов для конвейерных лент, используемых в цементных заводах. Здесь не обойтись без понимания химии полимеров и свойств различных видов резины. Обычно используются различные марки натурального и синтетического каучука, а также добавки, которые улучшают износостойкость, эластичность и термостойкость.

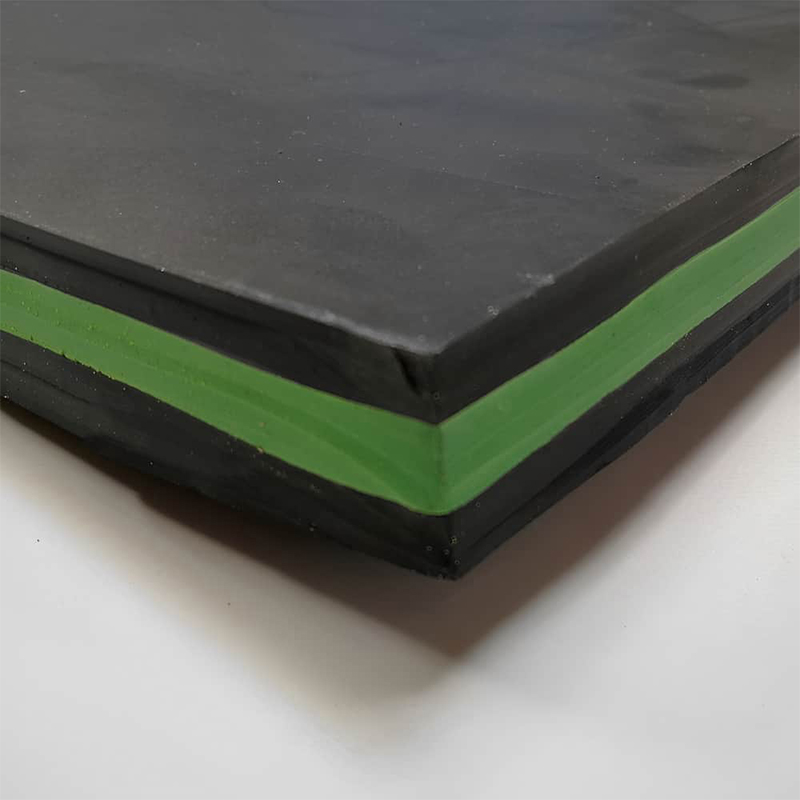

Натуральный каучук – это хороший вариант для ролей, где требуется высокая прочность и эластичность. Но он хуже противостоит воздействию масел и растворителей. Синтетические каучуки, такие как EPDM (этилен-пропилен-диен мономер) или NBR (нитрильный каучук), более устойчивы к агрессивным средам. Но у них может быть снижена эластичность. В некоторых случаях используют комбинации различных видов резины, чтобы получить оптимальный баланс свойств. Например, слой EPDM для стойкости к износу и слой NBR для устойчивости к воздействию масел.

Не стоит забывать и про добавки. В резиновую смесь добавляют наполнители (например, углеродное волокно или кремний), антиоксиданты, ускорители вулканизации и другие вещества, которые улучшают ее характеристики. Правильный выбор добавок – это ключ к созданию долговечного и надежного ролика.

Реальный опыт: проблемы с крепежом и его решение

Мы однажды получили заказ на изготовление роликов для грохотильного оборудования. Клиент жаловался на быстрое износ и поломки из-за отрыва резинового покрытия от металлического сердечника. После анализа проблемы выяснилось, что крепеж – болты и гайки – были недостаточно прочными и не обеспечивали надежное соединение. Кроме того, использовался некачественный монтажный клей, который не выдерживал вибраций и температурных перепадов.

Решение было довольно простым: заменили болты и гайки на более прочные, с антикоррозийным покрытием. Также использовали специальный монтажный клей, разработанный для использования в тяжелых условиях эксплуатации. После этого ролик прослужил без поломок более года. Это показывает, что даже небольшая деталь может существенно повлиять на долговечность всей конструкции.

Еще одна распространенная проблема – неправильный монтаж ролика. Если ролик установлен с неправильным зазором или с чрезмерным усилием, это может привести к его повреждению и преждевременному износу. Поэтому важно четко следовать инструкциям по монтажу и использовать правильные инструменты.

Технологии производства: от проектирования до контроля качества

Производство роликов для конвейеров – это сложный процесс, который требует современного оборудования и квалифицированного персонала. Начинается все с проектирования. В этом этапе учитываются все особенности эксплуатации ролика, такие как нагрузка, скорость, температура и воздействие агрессивных веществ. Используются программы CAD для создания 3D-модели ролика, что позволяет выявить и устранить возможные ошибки еще на стадии проектирования.

Далее идет подготовка материалов. Сначала подготавливается металлическое сердечник, которое затем покрывается резиновой смесью. Обычно используется метод вулканизации под давлением. Это позволяет получить ровное и равномерное покрытие, которое обладает высокой прочностью и эластичностью.

На заключительном этапе проводится контроль качества. Ролики проверяются на соответствие техническим требованиям, измеряется их износостойкость, проверяется ровность поверхности и отсутствие дефектов. Мы в ООО Циндао Хуашэн Резина используем современное оборудование для контроля качества, чтобы гарантировать, что наши ролики соответствуют самым высоким стандартам.

Перспективы развития: инновации в области роликов для цементной промышленности

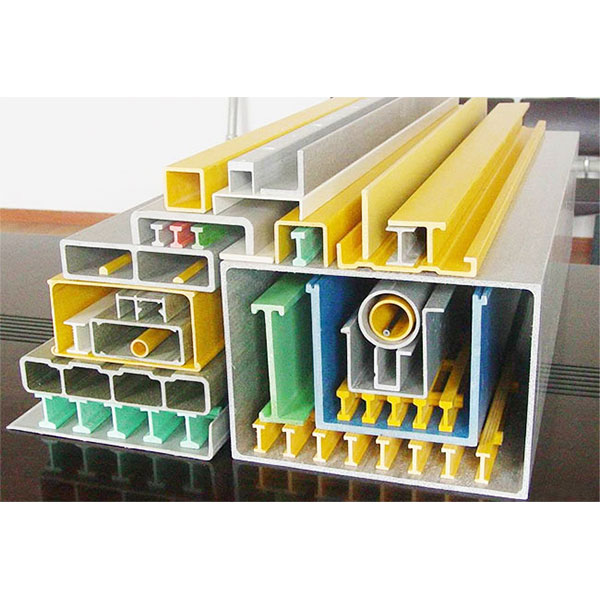

Сейчас активно разрабатываются новые материалы и технологии для производства роликов. Например, исследуются композитные материалы, которые сочетают в себе свойства резины и металла. Также разрабатываются ролики с усиленной конструкцией, которые способны выдерживать экстремальные нагрузки. И, конечно же, не обходится без автоматизации производства – использование роботизированных линий для повышения точности и скорости работы.

Мы в ООО Циндао Хуашэн Резина постоянно следим за новыми тенденциями в отрасли и внедряем инновационные технологии в нашу производственную деятельность. Наша цель – предложить нашим клиентам самые современные и надежные решения, которые помогут им повысить эффективность производства и снизить затраты на обслуживание оборудования.

Как я говорил в начале, выбор специальных роликов для цементных предприятий – это непростая задача. Но если подходить к ней с пониманием, опытом и знанием материалов, то можно найти оптимальное решение, которое будет служить долго и надежно. И не стоит экономить на качестве – это всегда окупится в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновый лист SBR

Резиновый лист SBR -

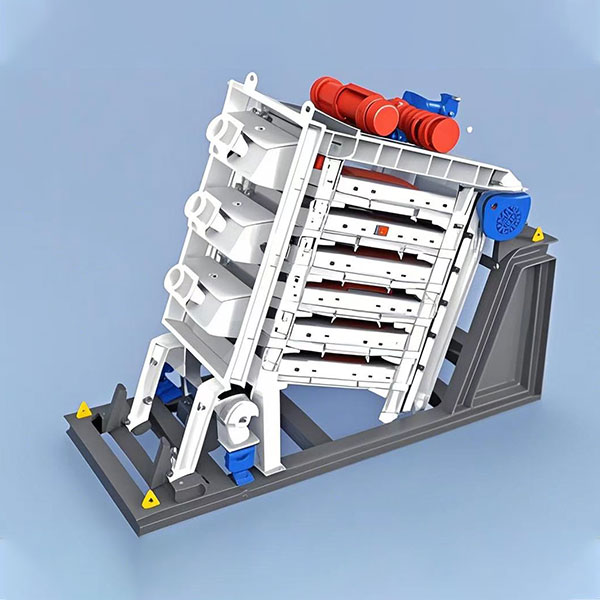

Tонкое вибрационное сито

Tонкое вибрационное сито -

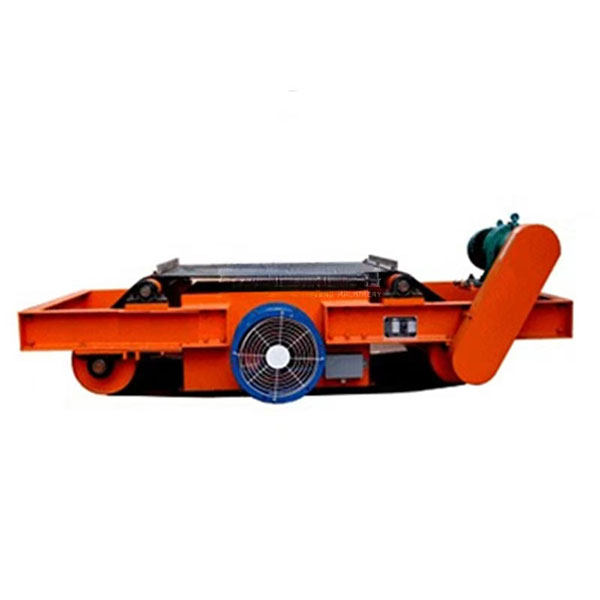

Подвесной сепаратор с постоянными магнитами

Подвесной сепаратор с постоянными магнитами -

Cаморазгружающийся трубчатый сепаратор

Cаморазгружающийся трубчатый сепаратор -

Kруглое вибрационное сито

Kруглое вибрационное сито -

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор -

Bибрационный питатель

Bибрационный питатель -

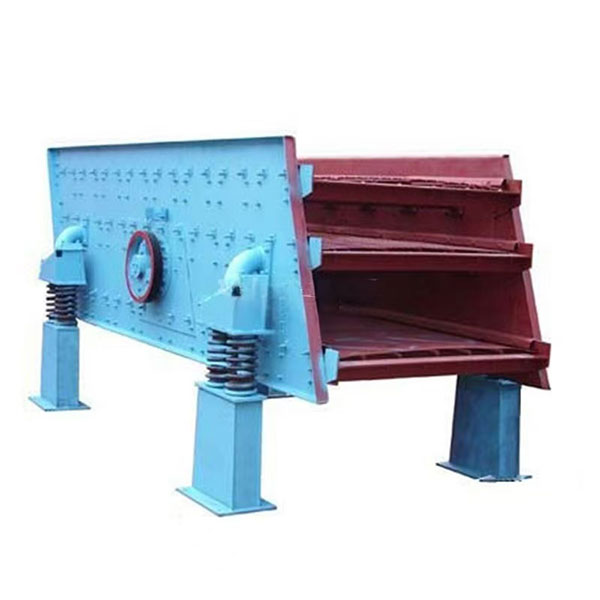

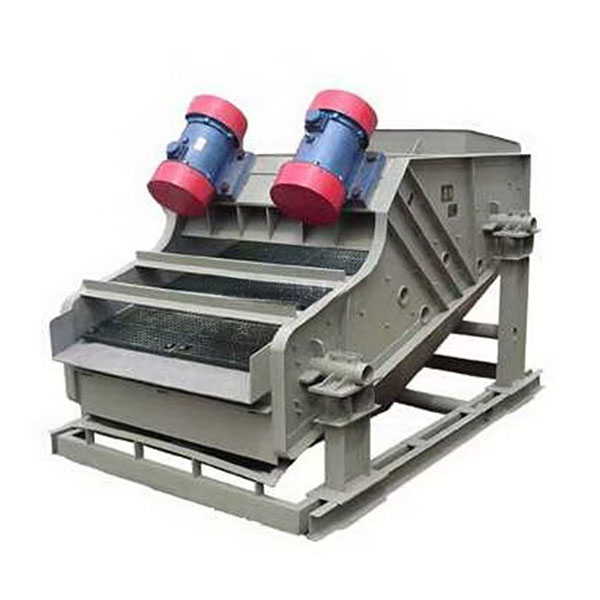

Oбезвоживающее сито

Oбезвоживающее сито -

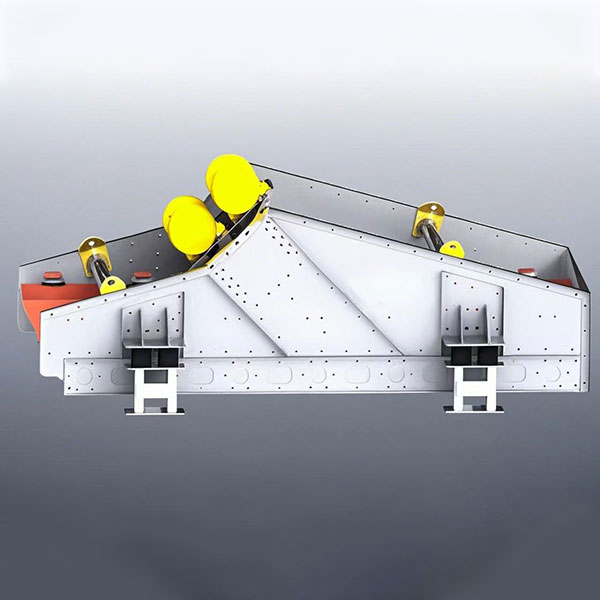

Mощное высокоэффективное моторное вибрационное сито

Mощное высокоэффективное моторное вибрационное сито -

Бесконечная конвейерная лента

Бесконечная конвейерная лента -

Желобчатый ролик

Желобчатый ролик -

Резиновый лист EPDM

Резиновый лист EPDM

Связанный поиск

Связанный поиск- Конвейерные системы в Китае

- Поставщики высокопрочной гофрированной конвейерной ленты

- Поставщики конвейеров

- Производители U-образных грохотов

- Дешевые Полиэстер Елочка конвейерная лента

- Оптовая продажа хвостовых барабанов

- Установка для сортировки

- OEM Нейлон конвейерная лента

- Белая пищевая конвейерная лента

- Цена ковшового элеватора конвейерной ленты