-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM FRP профиль GRP

Если вы всерьез рассматриваете производство изделий из композитных материалов, особенно GRP профиля, то рано или поздно наткнетесь на термин OEM FRP. Зачастую это воспринимается как панацея от всех проблем, как возможность быстро и недорого выводить продукцию на рынок. Но давайте разберемся, насколько это действительно так, и какие подводные камни нужно учитывать. Я работаю в этой сфере уже несколько лет, и могу сказать, что идеальных решений не бывает. Часто, первое, что слышишь – это 'Мы можем сделать для вас все!', а потом начинаются вопросы по срокам, материалам, точности. И вот уже приходится разбираться в тонкостях технологии и искать компромиссы. Хотел поделиться своим опытом и немного развеять мифы, которые окружают этот сегмент производства.

Что такое OEM FRP и зачем это нужно?

Начнем с основ. OEM (Original Equipment Manufacturer) – это контрактное производство, когда компания производит продукцию по чертежам и спецификациям заказчика, а затем эта продукция продается под брендом заказчика. А **FRP (Fiber Reinforced Polymer)** – это композитные материалы, усиленные волокнами (стеклянными, углеродными, арамидными и т.д.). В контексте GRP профиля (Glass Reinforced Plastic – стеклопластик) это обычно означает профили, изготовленные из стекловолокна, армированного полимерной матрицей. Почему это популярно? Во-первых, GRP профили обладают высокой прочностью при относительно небольшом весе. Во-вторых, они устойчивы к коррозии, воздействию химических веществ и ультрафиолетового излучения. И в-третьих, они позволяют создавать сложные формы и конструкции. Заказчику это даёт возможность получить конкурентоспособный продукт с улучшенными характеристиками, не инвестируя в дорогостоящее оборудование для производства композитов.

Привлекательность OEM FRP профиля для многих компаний очевидна: снижаются капитальные затраты, повышается гибкость производства, можно сосредоточиться на разработке продукта и маркетинге. ООО Циндао Хуашэн Резина, например, активно работает в этом направлении, предлагая широкий спектр решений для различных отраслей – от строительства и сельского хозяйства до судостроения и автомобилестроения. Мы видим спрос на GRP профили в качестве альтернативы традиционным материалам, таким как сталь и алюминий, особенно в тех случаях, когда важен вес и устойчивость к агрессивной среде.

Основные преимущества и недостатки OEM FRP

Давайте взглянем на плюсы и минусы более детально. Преимущества, как я уже упоминал: прочность, легкость, коррозионная стойкость, гибкость в дизайне. Недостатки… Начнем с того, что технология производства требует определенных навыков и оборудования. Нельзя просто взять и начать производить качественный GRP профиль, нужно пройти обучение, приобрести станки и инструменты, разработать технологический процесс. Стоимость оборудования может быть довольно высокой, хотя в последнее время появляется все больше решений для малого и среднего бизнеса.

Другой важный фактор – это контроль качества. Композитные материалы подвержены различным дефектам, таким как водяные замки, расслоения и дефекты отверждения. Чтобы минимизировать риск возникновения этих дефектов, необходимо строго соблюдать технологический процесс и проводить регулярный контроль качества на всех этапах производства – от подготовки материалов до окончательной обработки.

И, конечно, стоит учитывать, что GRP профили могут быть дороже традиционных материалов, особенно при небольших объемах производства. Это связано с более высокой стоимостью сырья и технологических процессов. Но в долгосрочной перспективе, благодаря своей долговечности и низкой необходимости в обслуживании, они могут оказаться более экономичным решением.

Какие материалы используются для производства GRP профиля?

Выбор материала – это ключевой фактор, который определяет свойства конечного продукта. В качестве основной матрицы обычно используется полиэфирная или винилэфирная смола. Полиэфирные смолы дешевле и проще в обработке, но они менее устойчивы к воздействию влаги и химических веществ. Винилэфирные смолы дороже, но они обладают лучшей устойчивостью к этим факторам.

В качестве армирующего волокна чаще всего используется стекловолокно. Оно дешево и обладает хорошей прочностью. Однако, углеродное волокно дороже, но оно значительно прочнее и легче стекловолокна. Арамидное волокно (например, кевлар) используется в тех случаях, когда требуется максимальная прочность и устойчивость к ударам.

Влияние типа смолы на характеристики профиля

Выбор типа смолы оказывает существенное влияние на характеристики GRP профиля. Например, полиэфирные смолы обычно используются для производства профилей для декоративных целей, а винилэфирные смолы – для производства профилей, которые должны работать в агрессивной среде.

Также важно учитывать тип отвердителя, который используется для отверждения смолы. Различные отвердители обладают разными свойствами, и выбор отвердителя должен соответствовать требованиям конкретного применения. Например, для производства профилей, которые должны выдерживать высокие температуры, используется специальный отвердитель, устойчивый к высоким температурам.

Важный аспект – это использование добавок. В смолу могут добавляться различные добавки, такие как красители, УФ-стабилизаторы, антипирены и т.д. Добавки позволяют улучшить свойства профиля и адаптировать его к конкретным требованиям.

Типичные проблемы при производстве и эксплуатации GRP профиля

Производство GRP профиля – это не всегда гладкий процесс. Вот несколько проблем, с которыми часто сталкиваются производители:

- Водяные замки: Во время отверждения смолы в материале могут образовываться воздушные пузырьки, которые приводят к образованию водяных замков. Это снижает прочность профиля и может привести к его разрушению.

- Расслоения: При неправильном процессе отверждения смола может расслоиться от армирующего волокна. Это также снижает прочность профиля и может привести к его разрушению.

- Дефекты отверждения: В смоле могут возникать различные дефекты отверждения, такие как неполное отверждение, неравномерное отверждение и т.д. Это снижает прочность профиля и может привести к его разрушению.

- Усадка: При отверждении смола может усаживаться, что приводит к деформации профиля.

- Неправильный выбор материалов: Неправильный выбор смолы, волокна или добавок может привести к тому, что GRP профиль не будет соответствовать требованиям конкретного применения.

Особенно важно контролировать температуру и влажность во время отверждения смолы. Оптимальные условия отверждения зависят от типа смолы и отвердителя, и их необходимо строго соблюдать.

Не менее важным является правильная подготовка поверхности армирующего волокна. Поверхность волокна должна быть чистой и сухой, чтобы обеспечить хорошее сцепление с смолой.

Опыт ООО Циндао Хуашэн Резина в производстве GRP профилей

ООО Циндао Хуашэн Резина накопила значительный опыт в производстве GRP профилей для различных отраслей. Мы используем современное оборудование и высококачественные материалы, что позволяет нам производить продукцию, соответствующую самым высоким требованиям. Мы работаем с различными типами смол и волокон, и можем предложить оптимальное решение для конкретного применения.

Например, мы успешно производим GRP профили для строительства, которые используются в качестве оконных и дверных профилей, а также для облицовки зданий. Мы также производим GRP профили для сельского хозяйства, которые используются в качестве каркасов для теплиц и парников.

В настоящее время мы активно разрабатываем новые виды GRP профилей, которые отличаются улучшенными характеристиками и более широким спектром применения. Мы стремимся быть в авангарде инноваций в области композитных материалов и предлагать нашим клиентам самые передовые решения.

Вывод: реально ли сделать качественный OEM FRP профиль?

Да, реально. Но это требует знаний, опыта и серьезного подхода. OEM FRP профиль – это не просто производство, это комплексная задача, которая требует решения множества проблем. Но если

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электромагнитный вибрационный питатель

Электромагнитный вибрационный питатель -

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор

CTS (N, B) серии постоянный магнитный барабанный магнитный сепаратор -

RCDB (Y) электромагнитный сепаратор

RCDB (Y) электромагнитный сепаратор -

Конвейерный шкив

Конвейерный шкив -

Mоторный питатель

Mоторный питатель -

RCDF серии масляный саморазгружающийся электромагнитный сепаратор

RCDF серии масляный саморазгружающийся электромагнитный сепаратор -

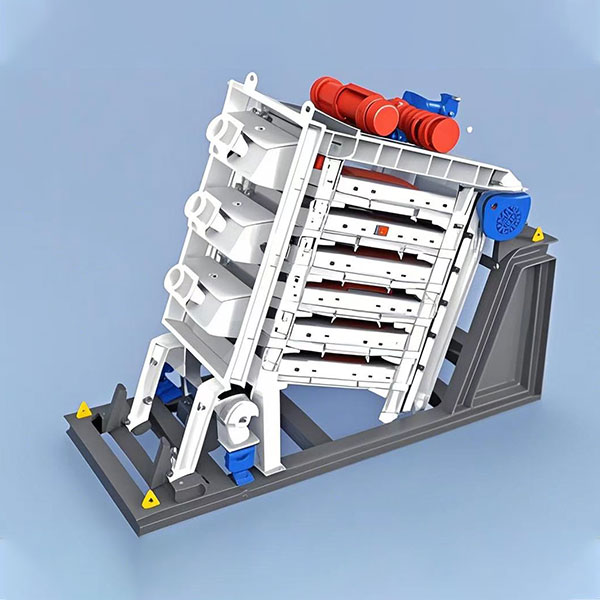

Tонкое вибрационное сито

Tонкое вибрационное сито -

EP конвейерная лента

EP конвейерная лента -

Bибрационный питатель

Bибрационный питатель -

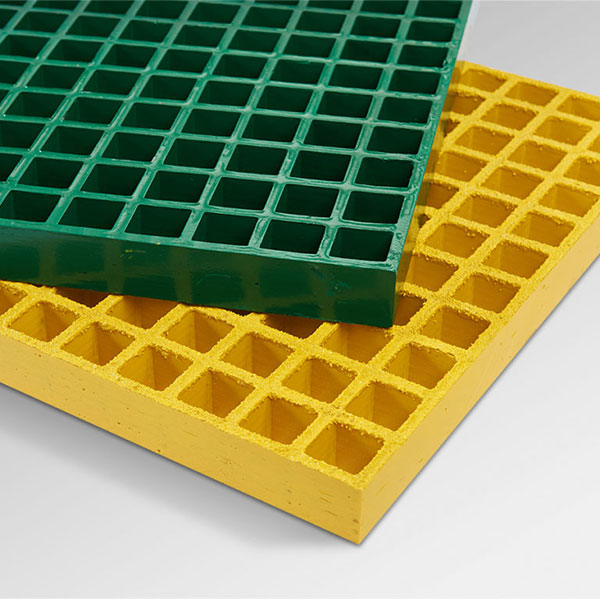

FRP-решетка

FRP-решетка -

RCDE серия с масляным охлаждением электромагнитный сепаратор

RCDE серия с масляным охлаждением электромагнитный сепаратор -

Резиновый лист FKM

Резиновый лист FKM

Связанный поиск

Связанный поиск- Производители хвостовых шкивов

- OEM стекловолокна армированный пластик решетка

- Дешевые нижние ролики

- OEM конвейерный ролик

- OEM Банановое сито

- Термостойкая конвейерная лента

- Отличная промышленная средняя маслостойкая конвейерная лента

- Барабанный грохот Троммель

- Керамические ролики из Китая

- Сверхширокая конвейерная лента