-

Электронное Письмо

bruce@hwation.com -

Электронное Письмо

jason@hwation.com -

Телефон

+86-532-85820193

OEM U-тип спиральный грохот

Выбор грохотного оборудования для различных промышленных задач – это всегда компромисс. Особенно, когда речь идет о специализированных решениях, таких как **OEM U-тип спиральный грохот**. Часто встречается упрощенное понимание его роли – просто 'отделка' сырья. Но реальность куда сложнее. В этой статье я поделюсь своим опытом работы с подобным оборудованием, расскажу о распространенных ошибках и о том, как добиться максимальной эффективности от этой конструкции. Мы рассмотрим аспекты конструкции, выбор материалов, проблемы эксплуатации, и даже затронем вопросы, связанные с его адаптацией под конкретные производственные процессы.

Обзор: Что такое спиральный грохот и зачем он нужен?

Начнем с базового. **Спиральный грохот** – это грохотное оборудование, конструкция которого основана на принципе спирального движения материала. Уникальность **U-типа** заключается в форме решетки и расположении спиральных элементов. Эта конструкция обеспечивает более эффективное разделение материала по фракциям, особенно при работе с влажными или абразивными материалами. В отличие от традиционных грохотов, спиральный вариант позволяет снизить нагрузку на решетку и улучшить пропускную способность. Однако, его эффективность напрямую зависит от правильного выбора параметров – шага спирали, ее угла наклона, материала решетки и частоты вращения.

Зачем это нужно? Во-первых, для обеспечения более точного разделения материала по размеру. Во-вторых, для уменьшения потерь материала. В-третьих, для снижения износа оборудования и увеличения срока его службы. В-четвертых, для оптимизации производственного процесса в целом. Часто бывает, что при использовании стандартных грохотов теряется значительная часть материала, что приводит к снижению производительности и увеличению затрат. **U-тип спиральный грохот** помогает решить эту проблему.

Основные преимущества и недостатки

Нельзя говорить только о плюсах. Спиральный грохот имеет и свои ограничения. Один из основных – это более высокая стоимость по сравнению с традиционными конструкциями. С другой стороны, этот первоначальный 'взнос' часто окупается за счет увеличения производительности и снижения затрат на обслуживание. Другая проблема – необходимость более точной настройки параметров работы. Неправильно подобранные параметры могут привести к снижению эффективности и даже к поломке оборудования.

Важно понимать, что выбор между спиральным и традиционным грохотом – это не вопрос однозначно 'лучше/хуже'. Это вопрос соответствия конкретным задачам и условиям эксплуатации. В некоторых случаях, для определенных типов материала, традиционный грохот может быть более эффективным и экономически выгодным. Однако, при работе с влажными, абразивными или сложными по составу материалами, **U-тип спиральный грохот** часто является оптимальным решением.

Конструкция и материалы: на что обратить внимание

Конструкция **U-типа спирального грохота** включает в себя несколько ключевых элементов: корпус, решетку, спиральные элементы, привод и систему транспортировки материала. Каждый из этих элементов должен быть выполнен из материалов, устойчивых к абразивному износу, коррозии и высоким температурам. Чаще всего используются износостойкая сталь, нержавеющая сталь и различные полимерные материалы.

При выборе материала решетки важно учитывать тип материала, который будет грохотиться. Для работы с острыми или абразивными материалами рекомендуется использовать решетки с усиленным титанированием или покрытием из керамики. Материал спиральных элементов также должен быть устойчив к износу и коррозии. Оптимальным вариантом является использование износостойкой стали с добавлением хрома и молибдена.

Пример реального проекта: обработка зерна

Мы участвовали в проекте по переработке зерна. Изначально заказчик планировал использовать традиционный грохот, но после консультаций и проведения испытаний мы рекомендовали использовать **U-тип спиральный грохот** с решеткой из титанированной стали. Результат превзошел все ожидания: производительность увеличилась на 15%, а потери материала сократились на 8%. Главное – правильно подобрать шаг спирали и частоту вращения, учитывая особенности зерна и его влажность.

Во время этого проекта мы столкнулись с проблемой образования комков зерна на решетке. Для решения этой проблемы мы внесли изменения в конструкцию спиральных элементов, увеличив их диаметр и угол наклона. В итоге, проблема была решена, и производительность оборудования стабилизировалась.

Проблемы эксплуатации и способы их решения

Эксплуатация **U-типа спирального грохота** требует внимательного отношения и регулярного обслуживания. Основные проблемы, с которыми можно столкнуться, – это износ решетки, засорение спиральных элементов и поломки привода. Регулярная очистка решетки и спиральных элементов от материала, а также своевременная замена изношенных деталей поможет избежать этих проблем.

Важно также контролировать состояние привода и системы транспортировки материала. Регулярная смазка подшипников и проверка на наличие люфтов поможет продлить срок службы оборудования. Необходимо также следить за уровнем вибрации и шума, так как это может указывать на проблемы с балансировкой или механическими повреждениями.

Важность регулярного обслуживания

Регулярное техническое обслуживание – это залог долговечности и эффективности **U-типа спирального грохота**. Рекомендуется проводить осмотр оборудования не реже одного раза в месяц, а также регулярно проверять состояние решетки, спиральных элементов, привода и системы транспортировки материала. В случае обнаружения каких-либо повреждений или неисправностей необходимо немедленно принять меры по их устранению.

ООО Циндао Хуашэн Резина оказывает услуги по техническому обслуживанию и ремонту **U-типа спиральных грохотов**. Мы располагаем квалифицированным персоналом и современным оборудованием, что позволяет нам быстро и качественно устранять любые неисправности.

Адаптация под конкретные задачи: кастомизация и оптимизация

Важно понимать, что готовый **OEM U-тип спиральный грохот** может не полностью соответствовать требованиям конкретной производственной задачи. В некоторых случаях требуется кастомизация конструкции и оптимизация параметров работы. Например, может потребоваться изменение шага спирали, угла наклона, материала решетки или частоты вращения.

Мы часто сталкиваемся с ситуациями, когда заказчик хочет использовать **U-тип спиральный грохот** для разделения материала по более мелким фракциям. В этом случае мы предлагаем увеличить частоту вращения спирали и уменьшить шаг решетки. Также может потребоваться использование специальной конструкции спиральных элементов, обеспечивающей более эффективное перемешивание материала.

Применение в различных отраслях

**U-тип спиральный грохот** находит широкое применение в различных отраслях промышленности, включая горнодобывающую, металлургическую, цементную, химическую и пищевую. Он может использоваться для разделения различных материалов по размеру, очистки материала от примесей и подготовки материала к дальнейшей обработке. Его универсальность и высокая эффективность делают его незаменимым оборудованием для многих производств.

В ООО Циндао Хуашэн Резина мы предлагаем широкий ассортимент **U-типа спиральных грохотов**, адаптированных под различные задачи и условия эксплуатации. Мы также предоставляем услуги по проектированию, изготовлению и монтажу оборудования.

Надеюсь, эта информация оказалась полезной. В заключение хочу подчеркнуть, что выбор **U-типа спирального грохота** – это ответственный шаг, требующий тщательного анализа и учета всех факторов. Правильно подобранное и правильно настроенное оборудование поможет повысить эффективность производства, снизить затраты и увеличить срок службы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Желобчатый ролик

Желобчатый ролик -

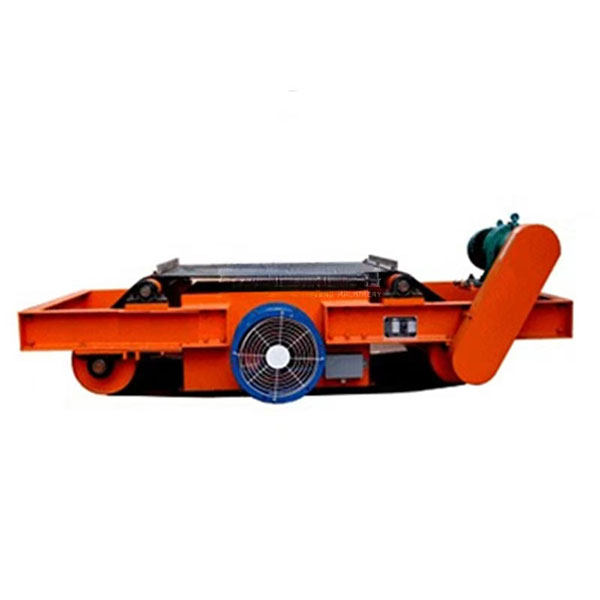

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор

RCDC серия с воздушным охлаждением саморазгружающийся электромагнитный сепаратор -

RCDF серии масляный саморазгружающийся электромагнитный сепаратор

RCDF серии масляный саморазгружающийся электромагнитный сепаратор -

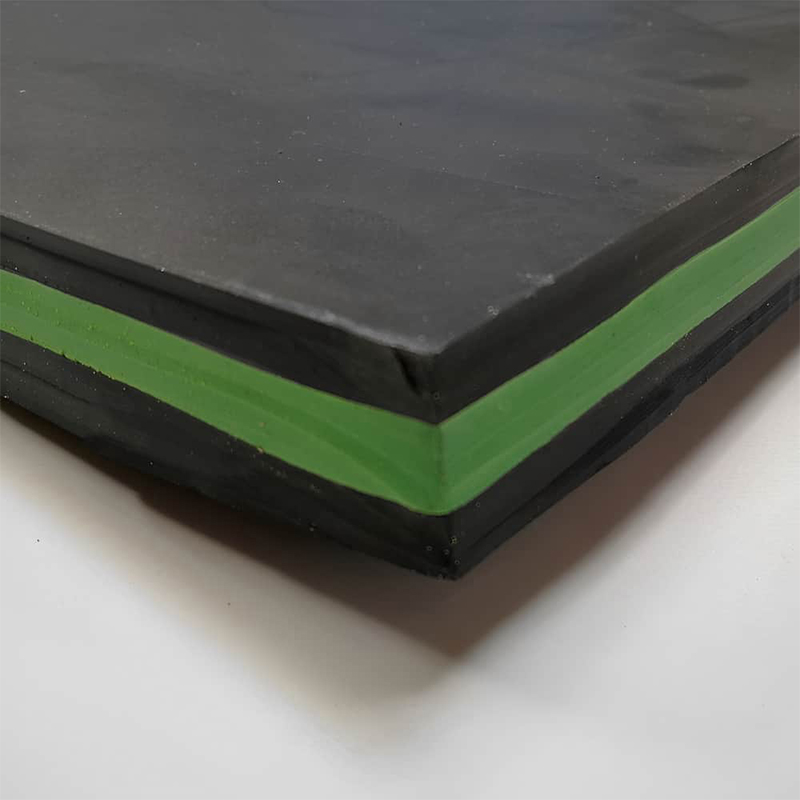

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ

НИТРИЛОВЫЙ РЕЗИНОВЫЙ ЛИСТ -

Bзвешивающий полностью закрытый угольный питатель

Bзвешивающий полностью закрытый угольный питатель -

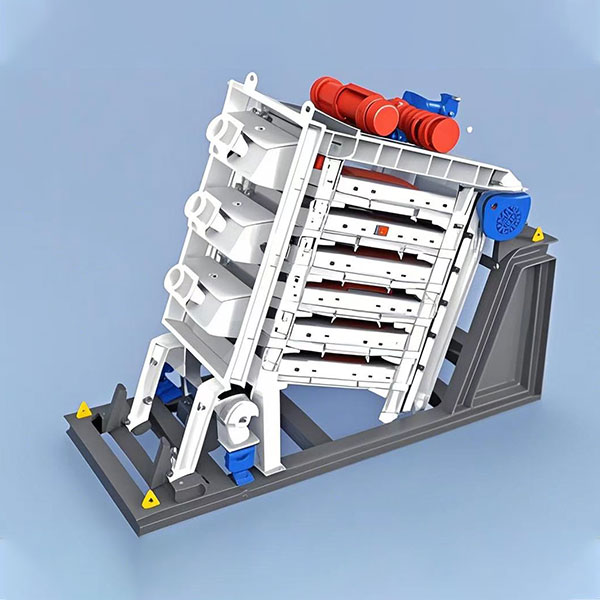

Tонкое вибрационное сито

Tонкое вибрационное сито -

Трубчатая конвейерная лента

Трубчатая конвейерная лента -

Cаморазгружающийся сепаратор с постоянными магнитами

Cаморазгружающийся сепаратор с постоянными магнитами -

Tяжелый цепной конвейер

Tяжелый цепной конвейер -

Натуральный резиновый лист

Натуральный резиновый лист -

Барабанное сито

Барабанное сито -

Четырехвалковая дробилка

Четырехвалковая дробилка

Связанный поиск

Связанный поиск- Кислото- и щелочестойкая конвейерная лента

- Ведущий покупатель белых конвейерных лент пищевого класса

- Оптовая конвейерная лента ролики для бетона

- Цена саморазгружающегося электромагнитного сепаратора с масляным охлаждением

- Завод желобчатых роликов

- Превосходные желобчатые ролики

- Оптовая хлопок холст резиновые конвейерные ленты

- Производитель распорных конвейерных лент

- Ведущие пултрудированные стеклопластиковые профили

- Поставщики Саморазгружающийся электромагнитный сепаратор с масляным охлаждением